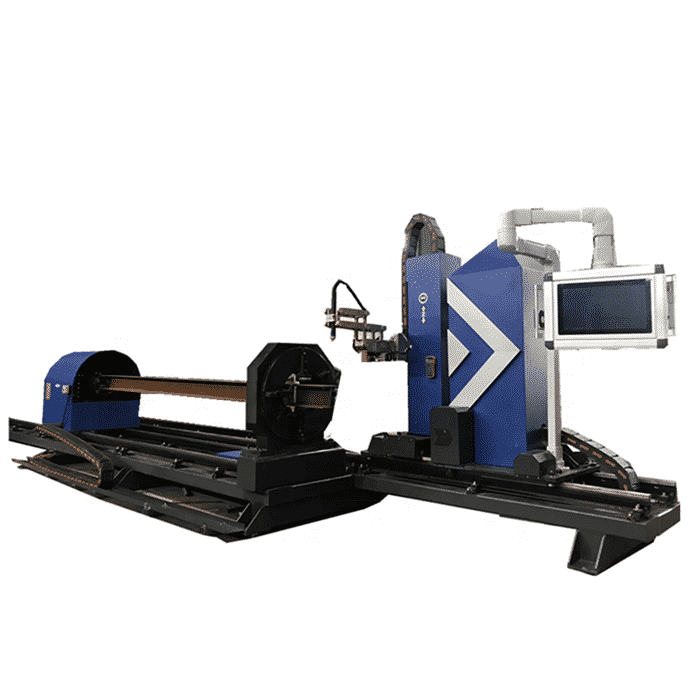

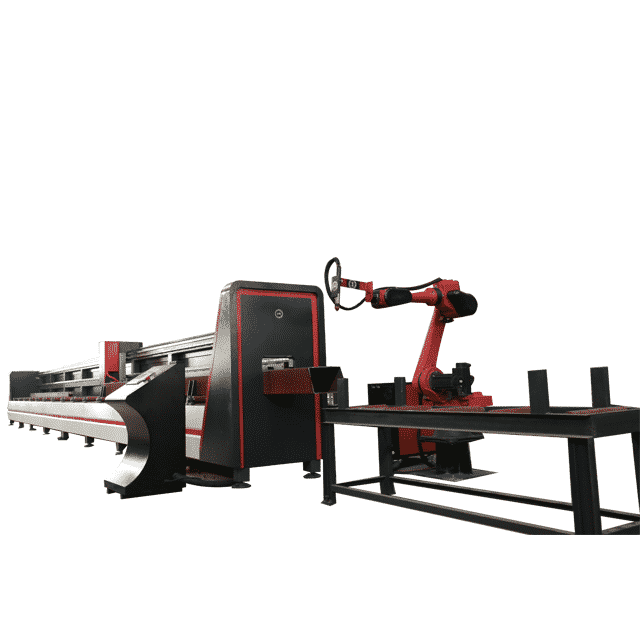

Avec les progrès constants de la technologie, l’industrie automobile a des exigences de plus en plus élevées en matière de qualité des produits. Les machines de découpe laser, qui présentent les avantages d’une vitesse de découpe rapide, d’une grande précision, d’un trait de scie étroit et d’une large plage de découpe, sont largement utilisées dans le traitement des pièces automobiles.

Alors que la technologie continue de progresser, les exigences de l’industrie automobile en matière de qualité des produits augmentent. Les machines de découpe laser, avec leurs caractéristiques de vitesse de coupe rapide, de haute précision, de trait de scie étroit et de large plage de coupe, sont largement utilisées dans le traitement des composants automobiles. Cet article présente principalement les facteurs clés affectant la qualité de la découpe laser et leurs méthodes de contrôle.

La découpe laser utilise l’énergie d’un faisceau laser pour découper thermiquement des matériaux, et le métal en fusion est soufflé à l’aide d’un gaz auxiliaire pour former un trait de scie. Lors de la découpe laser, le laser sert de source lumineuse et le faisceau est guidé par des miroirs et focalisé par des lentilles. Le faisceau focalisé est ensuite dirigé vers le matériau avec une densité de puissance élevée. Le matériau absorbe l’énergie lumineuse et la convertit en chaleur, ce qui le fait fondre et se vaporiser. Le faisceau laser pénètre dans le matériau et l’on obtient un rainurage continu car le faisceau se déplace à une vitesse constante.

De nombreux facteurs influencent la qualité de la découpe laser. Cet article examine les effets des matières premières, de la programmation, du contrôle des paramètres pendant le processus et de la température extérieure sur la qualité de la découpe, sur la base d’une expérience pratique.

Matières premières

L’état des matières premières affecte directement la qualité de la découpe au laser, car l’état de la surface influe sur l’absorption du faisceau laser. La rugosité de la surface et les couches d’oxydation peuvent modifier de manière significative les taux d’absorption de la surface. Les matières premières fortement rouillées ou huileuses réduisent non seulement la vitesse de coupe, mais peuvent également provoquer des soufflures ou des coupes incomplètes, ce qui se traduit par des surfaces de coupe rugueuses ou excessivement grumeleuses. C’est pourquoi la surface du matériau doit être exempte de rouille ou de taches d’huile importantes avant la découpe au laser. Les pièces fortement rouillées ou huileuses doivent être renvoyées au fournisseur ou stockées ; les pièces légèrement rouillées ou huileuses peuvent être polies ou nettoyées par les opérateurs.

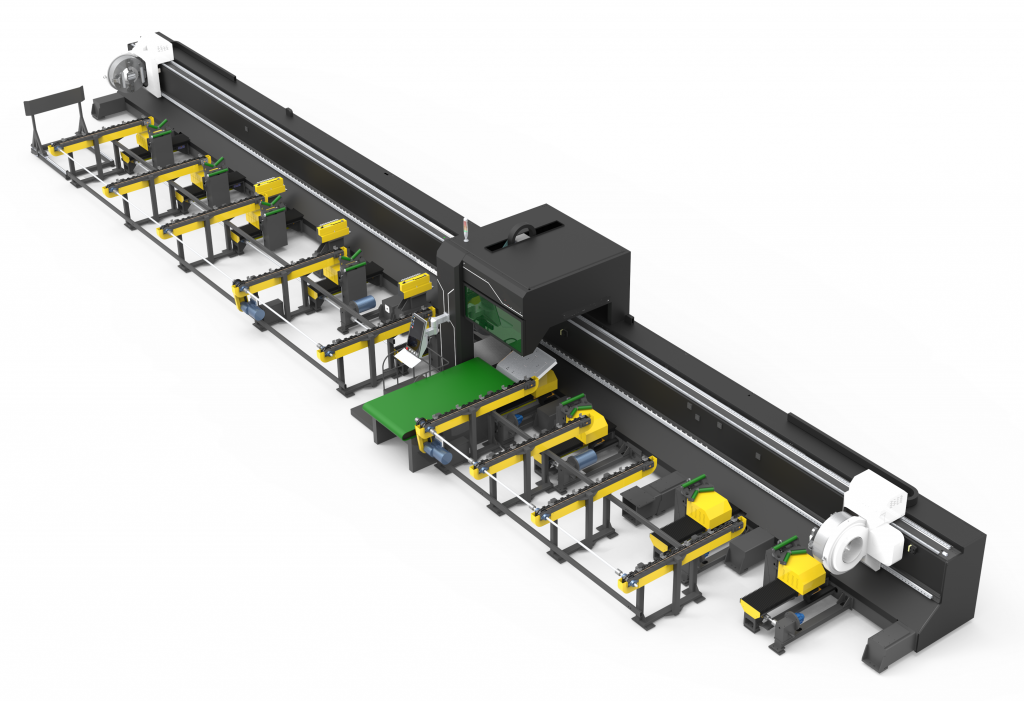

Programmation

Des trajectoires de coupe optimisées peuvent améliorer la vitesse de coupe et garantir la qualité du produit. Les programmes de découpe laser sont créés à l’aide de logiciels spécialisés, tels que PM-300 et PM-200, ce dernier étant couramment utilisé dans nos installations. En raison des limites des logiciels de programmation automatique imposées par la structure de la machine et la forme des pièces, les programmes de découpe générés peuvent présenter des inconvénients. Par exemple, les pièces qui traversent des multiples de la plage de mouvement de la broche de la machine peuvent présenter des marques de coupe visibles ou des bosses excessives aux points de connexion, ce qui affecte l’aspect des pièces.

Pour y remédier, les techniciens doivent ajuster les paramètres du logiciel de programmation, en optimisant les paramètres de la machine et des sous-programmes en fonction des caractéristiques spécifiques de la pièce. Cela permet d’obtenir une trajectoire de coupe optimale, d’éviter les chevauchements de trait de scie au niveau des multiples de la broche et d’améliorer l’aspect du produit.

Position du point focal

La position du point focal affecte directement l’état de la coupe transversale. En fonction du matériau, elle peut être réglée sur une longueur focale nulle, négative ou positive. Un positionnement optimal minimise la largeur du trait de scie et maximise l’efficacité. En règle générale, le point focal doit être situé sur la surface ou légèrement en dessous. Pour les plaques épaisses (par exemple, 5-8 mm), on utilise une longueur focale positive (voir figure 1), où le point focal se trouve à environ 1,5 mm au-dessus de la surface de la pièce.

Buse de coupe

La buse de coupe empêche les débris fondus de contaminer la lentille de mise au point et contrôle le flux de gaz pour une coupe de qualité. La distance entre la buse et la pièce à usiner affecte le couplage du flux de gaz avec le trait de scie. Une distance trop courte augmente la contre-pression, ce qui a un impact négatif sur la qualité de la coupe, tandis qu’une distance trop grande entraîne une perte d’énergie. La distance optimale est de 1 à 2 mm. Les systèmes modernes utilisent des capteurs capacitifs pour maintenir la hauteur réglée. La déformation ou la contamination de la buse affecte l’alignement coaxial avec le faisceau laser, ce qui réduit la qualité de la découpe, en particulier pour les plaques plus épaisses.

Vitesse de coupe

La vitesse de coupe est inversement proportionnelle à la densité et à l’épaisseur du matériau. Une vitesse adéquate permet d’obtenir des lignes de coupe lisses et une section transversale propre sans excès de débris en fusion. Une vitesse trop rapide entraîne des coupes incomplètes, des sections transversales rugueuses et un excès de scories (voir figure 3). Une vitesse trop lente entraîne des saignées larges, une fusion ou une surchauffe aux angles vifs. L’observation de la forme des étincelles pendant la coupe permet d’évaluer la vitesse : des étincelles uniformément réparties indiquent une vitesse correcte, tandis que des étincelles inclinées indiquent une vitesse excessive et des étincelles groupées indiquent une vitesse insuffisante.

Gaz auxiliaire

Le gaz auxiliaire permet de souffler les débris fondus hors du trait de scie. Le type de gaz dépend du matériau, par exemple l’oxygène pour l’acier au carbone, l’air pour les non-métaux et l’azote pour l’acier inoxydable. Le gaz de haute pureté garantit une meilleure qualité, avec des niveaux de pureté de 99,996 % utilisés dans nos installations. Une pression de gaz incorrecte peut toutefois entraîner une qualité médiocre, telle que des bordures rugueuses ou des coupes incomplètes.

Puissance du laser

La puissance du laser est essentielle pourqualité de coupe. Une puissance appropriée permet d’obtenir des surfaces lisses sans scories. Une puissance insuffisante entraîne des coupes incomplètes ou un excès de scories, tandis qu’une puissance excessive conduit à la fusion.

Température extérieure

La température extérieure affecte la qualité de la coupe, surtout en été. Des températures ambiantes élevées (32-33°C) réduisent l’efficacité du refroidissement, ce qui entraîne une baisse de la production d’énergie. Un refroidissement et une ventilation appropriés des miroirs, des lasers et des compresseurs permettent d’atténuer ces problèmes. Notre installation a ajouté un système de séchage à froid pour les opérations estivales.

Conclusion

Pour garantir la qualité de la découpe, il faut utiliser des matériaux qualifiés, des trajectoires de découpe optimisées et des paramètres appropriés. Au fur et à mesure que la technologie laser évolue, ses applications dans les secteurs de l’automobile et de la fabrication continueront à se développer.