Analyse cinématique et application du robot de soudage de tuyaux carrés

Les tuyaux carrés occupent une proportion significative dans le domaine des structures en acier, les connexions en T étant le type le plus courant. En raison de leur structure particulière, la position de soudage est généralement en overhead (soudage au plafond), ce qui est actuellement effectué manuellement. Cependant, la stabilité de la qualité des joints est insuffisante, et la qualité du soudage dépend fortement de l’expérience des techniciens en soudage. Cela entraîne des cycles de fabrication longs et une forte intensité de travail.

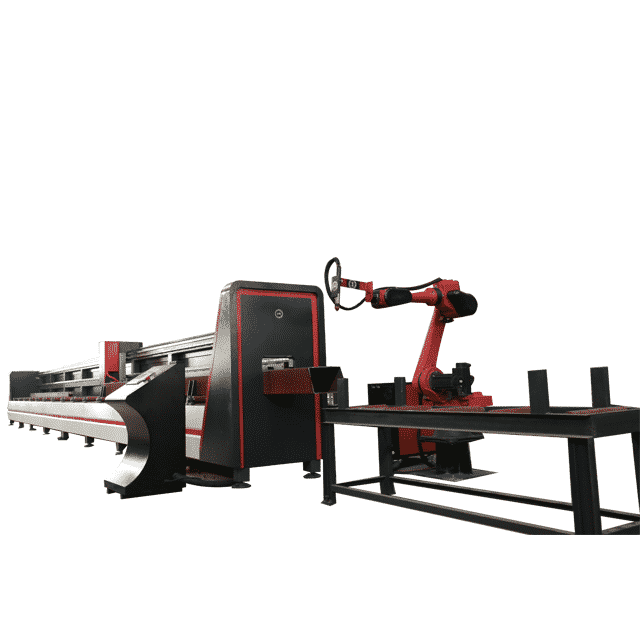

Avec l’émergence de concepts tels que l’industrie 4.0, la fabrication intelligente est devenue la tendance du développement industriel. Les robots de soudage deviennent de plus en plus diversifiés, intelligents et flexibles. Cependant, la plupart des robots de soudage ne sont pas facilement mobiles et ne peuvent pas réaliser un soudage continu uniforme. Par conséquent, le développement d’équipements intelligents spécifiquement conçus pour le soudage des joints en T des tuyaux carrés revêt une grande importance pour faire progresser la technologie de soudage intelligente en Chine.

La cinématique des robots est la base du contrôle de mouvement et de la planification de trajectoire. La méthode de modélisation de Denavit-Hartenberg (D-H) est couramment utilisée pour établir les équations de cinématique directe des robots, bien que la résolution de ces équations soit souvent complexe. Les solutions générales peuvent être divisées en deux catégories : solutions numériques et solutions sous forme fermée. Tang Jian [1] a utilisé la méthode D-H pour dériver des solutions pour les joints du robot ER10-C60 et a analysé la validité de multiples solutions de cinématique inverse. Qian Yongheng [2] a étudié un robot de bureau et a obtenu ses solutions numériques.

Pour le robot nouvellement développé à quatre degrés de liberté, la méthode D-H a été utilisée pour dériver les équations de cinématique et obtenir des solutions numériques. Afin de résoudre le faible niveau d’automatisation industrielle du soudage des joints en T de tuyaux carrés, l’étude a analysé la cinématique du robot de soudage en fonction des caractéristiques structurelles des tuyaux carrés. La portée du robot a été vérifiée et la planification de trajectoire a été réalisée dans l’espace des articulations pour garantir la précision des solutions cinématiques. Un prototype a été construit pour les expériences de soudage, vérifiant la faisabilité et la fiabilité de l’équipement de soudage, fournissant un support théorique pour le développement futur des robots et le contrôle du mouvement.

1. Conception du robot et analyse cinématique

1.1 Conception du corps du robot de soudage

En fonction des exigences de soudage pour les joints en T des structures en acier, le robot doit effectuer un mouvement coordonné à plusieurs axes avec des lignes droites et des arcs circulaires dans l’espace pour s’adapter à la trajectoire de soudage. Le robot doit exécuter des mouvements circonférentiels, axiaux et radiaux autour du tuyau carré, ainsi que l’oscillation de la torche de soudage. Cela nécessite au moins quatre degrés de liberté. Étant donné que certains processus de soudage nécessitent des ajustements en temps réel, un degré de liberté rotatif supplémentaire est nécessaire pour le contrôle de la torche, permettant des ajustements en temps réel des paramètres de soudage et de la posture de la torche pendant le soudage.

En suivant les principes de conception des robots à chaîne cinématique, une structure à chaîne à cinq degrés de liberté a été choisie pour le robot de soudage des tuyaux carrés. Étant donné que les pièces de travail en tuyau carré sont généralement lourdes et en tenant compte du coût des dispositifs de fixation et des méthodes de maintien, le robot est conçu pour saisir la pièce de travail à l’aide d’un système de rail et se déplacer par rapport à la pièce de travail pour compléter la trajectoire de soudage.

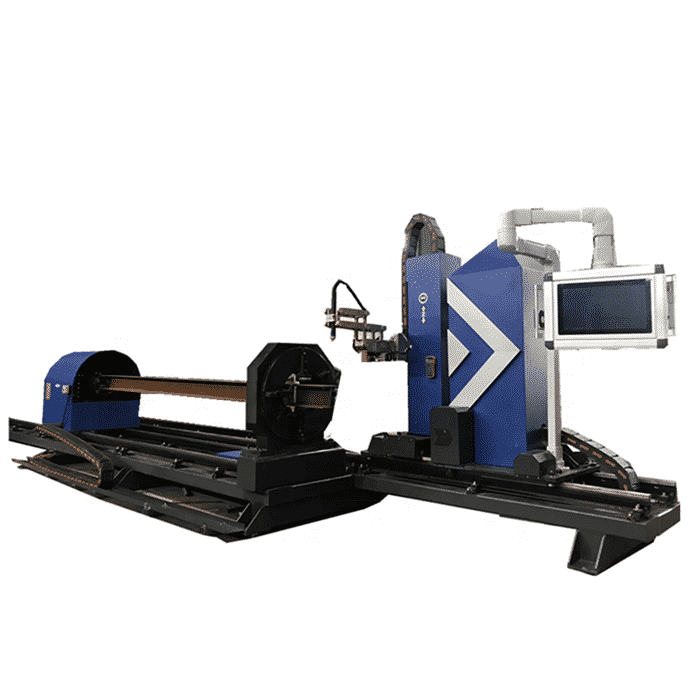

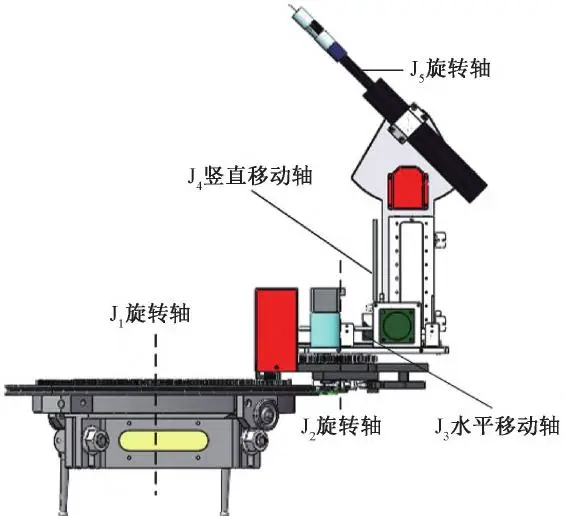

Sur la base de cette analyse, la structure du robot est conçue comme indiqué sur la Figure 1. Les axes J1, J2 et J5 sont rotatifs, tandis que les axes J3 et J4 sont translatoires. Les axes J1, J2, J3 et J4 sont utilisés pour s’adapter à la trajectoire de soudage, tandis que l’axe J5 est utilisé pour ajuster la posture de la torche de soudage.

Dans l’ingénierie pratique, le diamètre des pièces de travail en tuyau carré varie généralement de 80 à 150 mm. En tenant compte des blocs d’espacement (de 5 à 20 mm d’épaisseur) et de la largeur du rail de guidage, le diamètre du rail de la pièce de travail est fixé à 380 mm. Le corps du robot peut effectuer une rotation de ±365° autour du rail à une vitesse de 0 à 5 r/min, ajustable en fonction des exigences du processus de soudage. La plage de rotation est de 730°, et pour éviter la formation de cratères à la fin du soudage, le mouvement continue de 3 à 5 mm supplémentaires après l’extinction de l’arc pour éviter les défauts aux points de départ et d’arrêt.

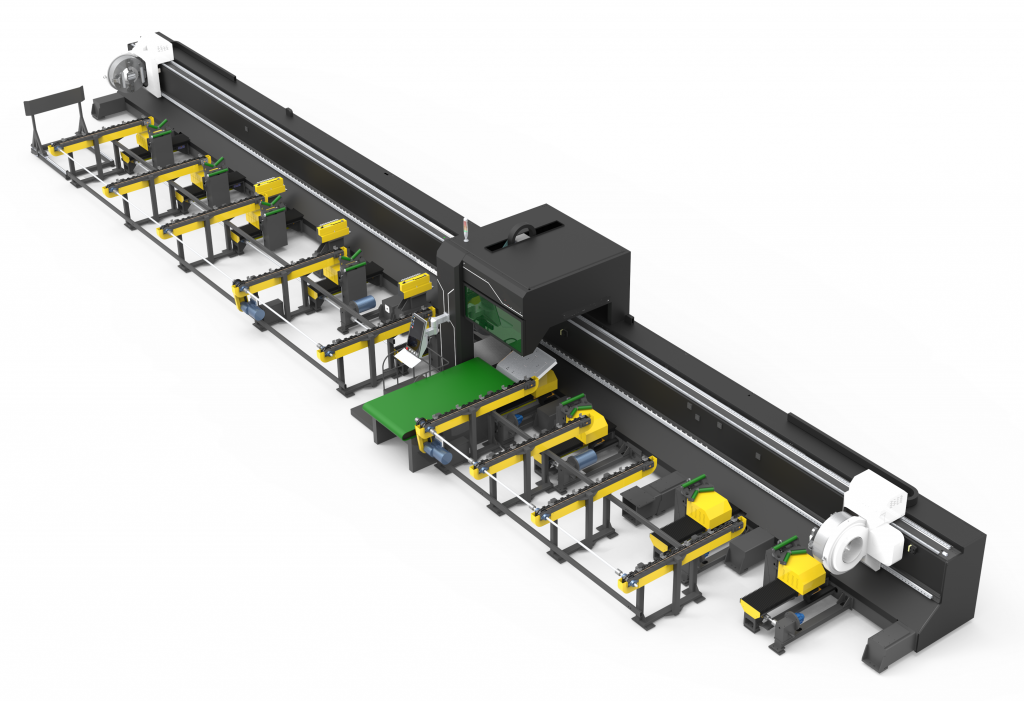

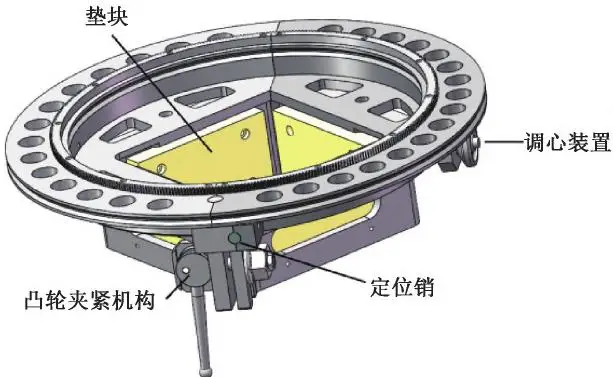

Comme indiqué dans la Figure 2, le système de rail circulaire est conçu pour s’adapter à différentes tailles de tuyaux carrés en fixant des blocs d’espacement de différentes épaisseurs (de 5 à 20 mm) sur le côté intérieur. Ces blocs permettent des ajustements de taille en fonction des différentes spécifications des tuyaux carrés tout en augmentant la friction statique entre le rail et la paroi du tuyau.

Les côtés intérieur et extérieur du rail comprennent des pistes de guidage, et un dispositif d’auto-centrage est conçu sur un côté pour assurer l’alignement entre le centre du rail et le centre du tuyau, minimisant ainsi les erreurs de positionnement des pièces de travail et réduisant l’impact des erreurs de fabrication et de serrage manuel sur la qualité du soudage.

En tenant compte de l’environnement de travail, des coûts des dispositifs de fixation et de la maintenance future, un mécanisme de verrouillage à came a été choisi pour sécuriser le système de rail. Ce mécanisme permet une installation et un démontage rapides du rail du robot, réduisant ainsi le temps de configuration des dispositifs de fixation tout en améliorant l’efficacité du travail.