Сварка морских нефтяных платформ и применение интеллектуальных сварочных роботов

Offshore нефтяные платформы строятся с использованием большого количества сварных стальных конструкций, и суровые условия морской эксплуатации накладывают более высокие требования к сварке стальных конструкций.

Традиционное строительство морских платформ в основном полагается на ручную сварку, с полусамостоятельной сваркой в качестве вспомогательного метода. Однако обеспечение согласованности качества сварки и эффективности сварочных работ является сложной задачей. Кроме того, нехватка квалифицированных сварщиков усложняет организацию производства, снижает точность изготовления и ведет к высоким затратам на производство и потреблению энергии.

Интеллектуальная роботизированная сварка является важным подходом для достижения эффективной и высококачественной сварки стальных конструкций морских платформ. Роботизированная сварка обладает такими преимуществами, как стабильное качество, высокая эффективность сварки и снижение общих затрат, что делает ее многообещающей для инженерных приложений. Разработано множество зрелых продуктов по всему миру. Например, немецкая компания KUKA разработала сварочного робота с грузоподъемностью до 16 кг и точностью повторного позиционирования ±0,05 мм, что позволяет расширить операционный диапазон и выполнять сварку различных типов швов. Японская компания FANUC интегрировала свои передовые технологии ЧПУ, серводвигателей и автоматизации производства в разработку и производство роботов. Ее сварочные роботы серий M-10 и M-20, широко используемые в автомобильной промышленности, поставлены более чем в один миллион единиц. Швейцарская компания ABB установила более десяти тысяч роботов для аргонодуговой сварки, которые широко используются благодаря своей прочной и стабильной конструкции с точностью позиционирования до ±0,05 мм.

На данный момент большинство сварочных операций по-прежнему используют режим «обучение-воспроизведение» для сварочных роботов. Однако из-за большого размера и сложной формы стальных конструкций морских платформ обучение в повторном режиме является сложным и трудоемким. Более того, после завершения программирования робота он не может адаптироваться к неопределенностям в позиции заготовки, что делает невозможным корректировать ошибки ручного позиционирования и несоответствия частей в реальном времени.

В этой статье анализируется текущее состояние применения сварочных роботов в производстве стальных конструкций с учетом характеристик стальных конструкций морских платформ. Также рассматриваются ключевые технологии для интеллектуальных сварочных роботов в сварке стальных конструкций, что служит ориентиром для сварки стальных конструкций морских платформ в Китае.

Текущее состояние сварки морских стальных конструкций

1 Характеристики заготовки

Морские стальные конструкции в основном включают в себя структурные несущие элементы, такие как подставки и модули, а также технологические трубопроводы и подводные трубопроводы для транспортировки среды.

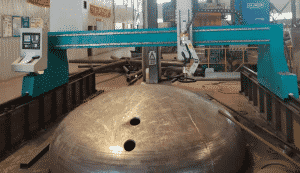

Процесс строительства подставки включает в себя предварительную сборку и удлинение опор и ног подставки, а затем пространственную сборку и сварку соединений T/K/Y. Основной вид сварки — это седловидный желоб, характеризующийся сложными траекториями сварки и тяжелыми рабочими нагрузками. Толщина стенки трубы может достигать 75 мм, что значительно усложняет сварку.

Модульные конструкции в основном включают кольцевые пластины, замещающие фланцы, замещающие пластины, трубчатые усилители, усилители, эллиптические трубы и вставные пластины. Основные виды сварки включают прямые желоба и угловые швы, которые включают сварку толстых пластин с двухсторонним желобом в различных положениях, таких как горизонтальное, вертикальное, наклонное и overhead. Толщина стенки обычно варьируется от 13 до 60 мм, при этом большинство применений находится в диапазоне от 16 до 25 мм.

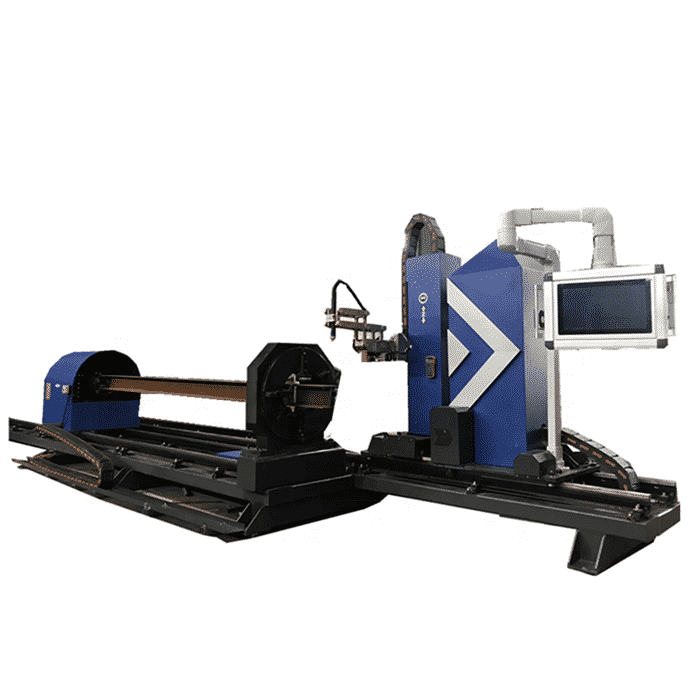

Усилительные кольца и кольца для предотвращения разрушения в основном используют V-образные, K-образные и угловые швы, требующие сварки с полной проплавкой многослойных швов для желобов и угловых швов. Толщина усилительных колец может достигать 70 мм при максимальном корневом зазоре 5 мм. Текущий процесс в основном включает вертикальную сварку с обратной деформацией с использованием полусамостоятельных карет для сварки CO₂. Для усилительных колец толщиной стенки 50 мм роботизированная сварка была достигнута с помощью ручного обучения. Однако остаются значительные проблемы в области полностью автоматической герметизации корня и многослойной многопроходной автоматической сварки.

Из вышеизложенного анализа видно, что морские стальные конструкции имеют такие характеристики, как большие размеры, толстые стенки труб, сложные траектории сварки и разнообразные сварочные структуры и соединения. Эти факторы затрудняют обеспечение точности при обработке. Кроме того, при строительстве стальных конструкций обычно используется подход «предварительная сборка в цехе и сборка на месте». На стадии предварительной сборки детали должны быть собраны и зафиксированы с помощью точечной сварки, что неизбежно приводит к ошибкам сборки, особенно в зазоре шва и смещении. Эти факторы затрудняют обеспечение стабильного качества сварки.

Кроме того, из-за суровых условий морской эксплуатации — включая тайфуны, льдинки, коррозию морской воды и износ — морские стальные конструкции должны выдерживать экстремальные условия. Они требуют высокой устойчивости к ударам при низких температурах, усталости и хрупкости. Следовательно, технология роботизированной сварки должна соответствовать чрезвычайно высоким требованиям в отношении качества сварки, сложности конструкции, разнообразия компонентов и точности сборки.

2 Состояние сварки

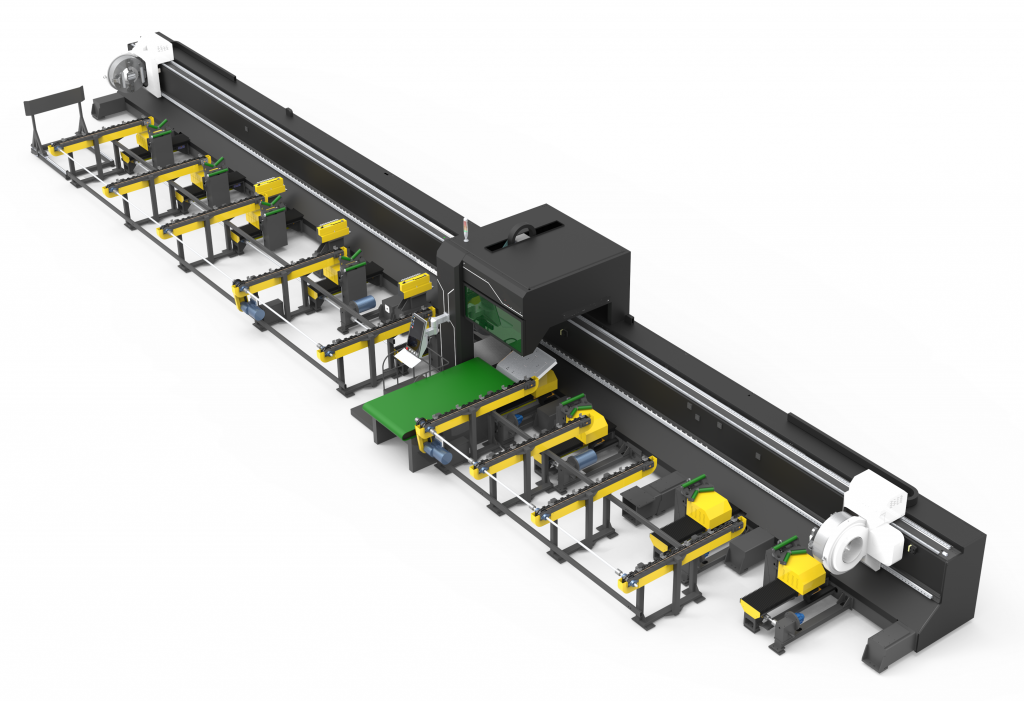

На данный момент сварка стальных конструкций в основном делится на традиционную ручную сварку, полуавтоматическую сварку и роботизированную сварку. Полуавтоматическая сварка обычно включает изменение положения заготовки при относительно фиксированном положении сварочной горелки. Во время сварки рабочие должны вручную регулировать положение горелки и параметры сварки в зависимости от фактических условий.

Роботы для сварки все еще в основном используют режим «обучение-воспроизведение», требующий от операторов вручную провести робота вдоль пути сварки один раз, а затем сохранить путь в контроллере робота для повторного выполнения в процессе производства. Этот метод позволяет повторять только заранее обученные пути и не имеет гибкости в учете изменений сварочных задач. Если необходимо внести изменения в параметры сварки, пути или скорости, робота необходимо переподготовить, что увеличивает рабочую нагрузку и временные затраты на сварку.

В строительстве морских стальных конструкций сварка трубопроводов процесса уже может осуществляться с использованием специализированных сварочных машин для ручной герметизации корня и автоматической заделки. Однако для сварки сложных конструктивных компонентов основными методами остаются ручная герметизация корня и полуавтоматическая заделка.

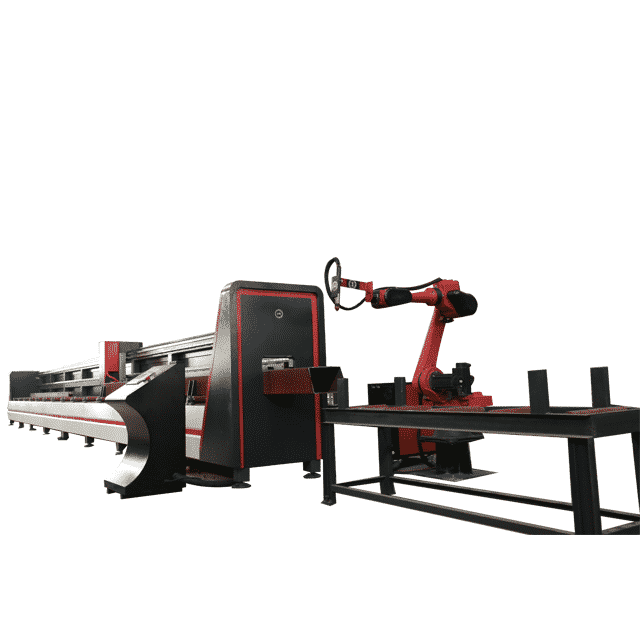

С увеличением спроса на роботизированную сварку в полевых условиях появились методы обучения с ручным управлением и оффлайн-программирования. Хотя эти роботы упрощают операцию и сокращают временные затраты на ручное обучение, они не решают фундаментальную проблему плохой адаптивности в обучении программированию. Для разных форм и положений швов все еще требуется переподготовка. Кроме того, роботы не обладают возможностями восприятия окружающей среды, что затрудняет достижение полностью автоматической сварки для сложных швов, что ограничивает их применение в сварке морских стальных конструкций.

Суть интеллектуальных сварочных роботов заключается в точном получении, обработке и исполнении информации, связанной с сваркой, чтобы имитировать наблюдения и действия человека для интеллектуальной сварки. С развитием технологий сенсоров сварочные роботы могут использовать датчики (например, визуальные и тактильные), чтобы собирать информацию о морфологии и положении заготовки. Эти данные передаются в контроллер робота для распознавания сварочного шва, интеллектуального сопоставления параметров и коррекции траектории, что позволяет в реальном времени регулировать положение горелки и параметры сварки.