Soldagem de Plataformas de Petróleo Offshore e a Aplicação de Robôs de Soldagem Inteligentes

As plataformas de petróleo offshore são construídas utilizando uma grande quantidade de estruturas de aço soldadas, e o ambiente marinho severo impõe requisitos mais altos para a soldagem de estruturas de aço.

A construção tradicional de plataformas offshore depende principalmente de soldagem manual, com soldagem semi-automática como método auxiliar. No entanto, garantir a consistência da qualidade da solda e a eficiência da soldagem é desafiador. Além disso, a escassez de soldadores qualificados aumentou a dificuldade de organização da produção, reduziu a precisão de fabricação e levou ao aumento dos custos de produção e consumo de energia.

A soldagem robótica inteligente é uma abordagem crucial para alcançar uma soldagem eficiente e de alta qualidade das estruturas de aço offshore. A soldagem robótica oferece vantagens como qualidade estável, alta eficiência de soldagem e custos gerais mais baixos, tornando-se altamente promissora para aplicações em engenharia. Vários produtos maduros estão disponíveis em todo o mundo. Por exemplo, a KUKA da Alemanha desenvolveu um sistema de robô de soldagem com capacidade de carga útil final de até 16 kg e uma precisão de repetição de posicionamento de ±0,05 mm, o que permite uma ampla gama operacional e a capacidade de soldar diversos tipos de costuras. A FANUC do Japão integrou suas tecnologias avançadas de CNC, servo e automação industrial no desenvolvimento e produção de robôs. Seus robôs de soldagem das séries M-10 e M-20, amplamente utilizados na indústria de peças automotivas, já superaram a entrega de um milhão de unidades. A ABB da Suíça instalou mais de dez mil robôs de soldagem por arco, amplamente utilizados devido à sua estrutura robusta e estável e precisão de posicionamento de até ±0,05 mm.

Atualmente, a maioria das operações de soldagem ainda depende de ensino repetitivo para robôs de soldagem. No entanto, devido ao grande tamanho e formas complexas das estruturas de aço offshore, o ensino repetitivo é difícil e demorado. Além disso, uma vez que a programação do robô é concluída, o robô não pode se adaptar às incertezas na posição da peça de trabalho, o que o torna incapaz de ajustar erros de posicionamento manual e discrepâncias de peças em tempo real.

Este artigo analisa o status atual de aplicação e os desafios dos robôs de soldagem na fabricação de estruturas de aço com base nas características das estruturas de aço offshore. Também examina as tecnologias chave para robôs de soldagem inteligentes na soldagem de estruturas de aço, fornecendo uma referência para a soldagem de estruturas de aço offshore na China.

Estado Atual da Soldagem de Estruturas de Aço Offshore

1 Características da Peça de Trabalho

As estruturas de aço offshore incluem principalmente componentes estruturais de carga, como jackets e módulos, bem como tubulações de processo e tubulações submarinas para o transporte de mídias.

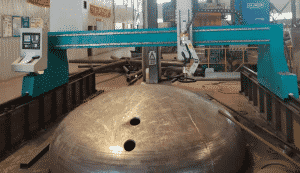

O processo de construção de um jacket envolve a pré-fabricação e extensão de reforços e pernas do jacket, seguido pela montagem espacial e soldagem de juntas T/K/Y. A principal forma de soldagem é a garganta em forma de sela, caracterizada por trajetórias de soldagem complexas e cargas de trabalho pesadas. A espessura das paredes dos tubos pode atingir até 75 mm, aumentando significativamente a dificuldade de soldagem.

As estruturas de módulos incluem principalmente placas de anel, placas de substituição de flange, placas de substituição de web, nervuras tubulares, nervuras, tubos elípticos e placas de inserção. As principais formas de soldagem incluem gargantas retas e soldas de filete, envolvendo soldagem de garganta de chapa grossa com soldagem dupla em várias posições, como plana, horizontal, vertical e overhead. A espessura da parede normalmente varia de 13 a 60 mm, com a maioria das aplicações caindo na faixa de 16–25 mm.

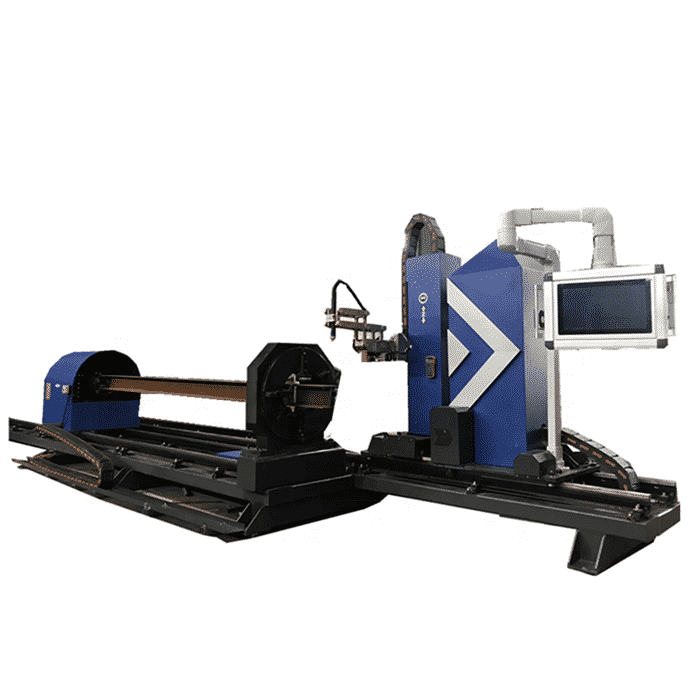

Os anéis de reforço de águas profundas e os anéis de colapso utilizam principalmente soldagem em V, K e de filete, exigindo soldagem por penetração total, multi-camadas e multi-passagens para as gargantas e soldas de filete. A espessura dos anéis de reforço pode atingir 70 mm, com uma lacuna máxima na raiz de 5 mm. O processo atual envolve principalmente soldagem vertical com deformação reversa utilizando carros de soldagem semi-automática CO₂. Para anéis de reforço com espessura de parede de 50 mm, a soldagem robótica foi alcançada por meio de ensino manual. No entanto, permanecem desafios significativos na selagem de raiz totalmente automatizada e na soldagem automática multi-camadas e multi-passagens.

A partir da análise acima, as estruturas de aço offshore apresentam características como grandes dimensões, espessuras de parede espessas, trajetórias de soldagem complexas e estruturas e juntas de soldagem diversas. Esses fatores dificultam a garantia de precisão durante o processamento. Além disso, durante a construção de estruturas de aço, o método de “pré-fabricação em oficina e montagem no local” é geralmente adotado. Na fase de pré-fabricação, as peças devem ser montadas e posicionadas usando soldagem de ponto, o que inevitavelmente introduz erros de montagem, particularmente no gap de solda e desalinhamento. Esses fatores tornam difícil garantir a qualidade estável da solda.

Além disso, devido ao severo ambiente de serviço offshore—incluindo tufões, blocos de gelo, erosão por água do mar e corrosão— as estruturas de aço offshore devem suportar condições extremas. Elas exigem alta resistência ao impacto a baixa temperatura, fadiga e tenacidade à fratura. Consequentemente, a tecnologia de soldagem robótica deve atender a requisitos extremamente altos em termos de qualidade de soldagem, complexidade estrutural, diversidade de componentes e precisão de montagem.

2. Estado da Soldagem

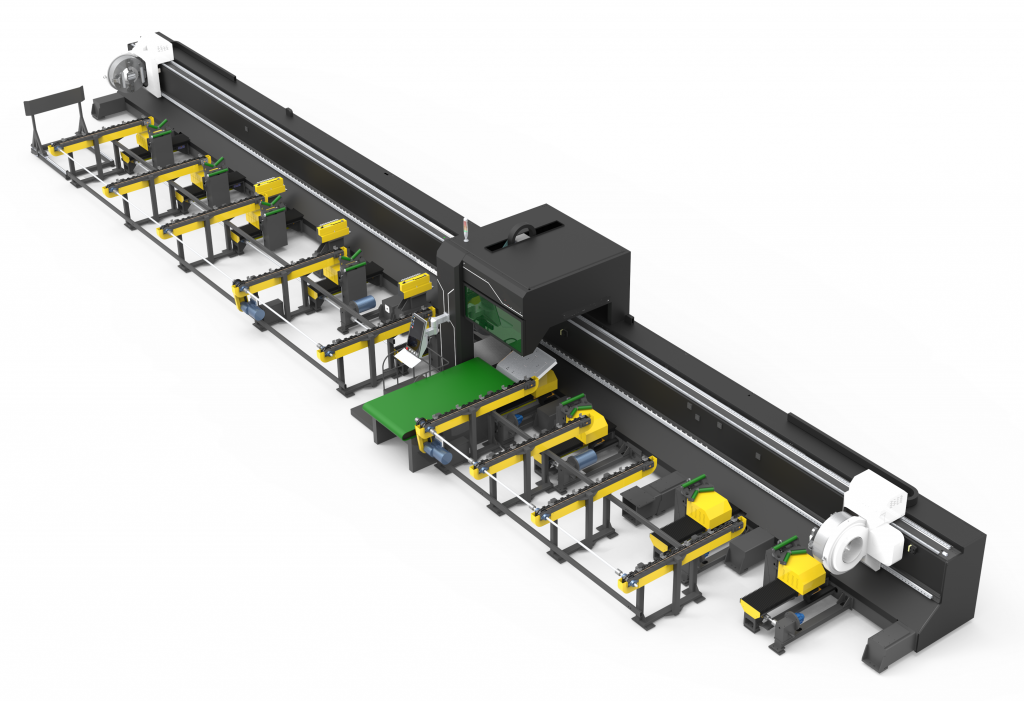

Atualmente, a soldagem de estruturas de aço é dividida principalmente em soldagem manual tradicional, soldagem semi-automática e soldagem robótica. A soldagem semi-automática geralmente envolve a mudança de posição da peça de trabalho enquanto a postura da tocha de solda permanece relativamente fixa. Durante a soldagem, os operadores devem ajustar manualmente a posição da tocha e os parâmetros de soldagem com base nas condições reais.

Os robôs de soldagem ainda utilizam principalmente o modo “ensino-reprodução”, exigindo que os operadores guiem manualmente o robô ao longo do caminho de solda uma vez, antes de armazenar o caminho no controlador do robô para execução repetitiva durante a produção. Esse método só pode repetir caminhos pré-ensinados e carece de flexibilidade para lidar com mudanças nas tarefas de soldagem. Se houver necessidade de ajustar parâmetros, caminhos ou velocidades de soldagem, o robô precisa ser re-ensinado, o que aumenta a carga de trabalho e os custos de tempo de soldagem.

Na construção de estruturas de aço offshore, a soldagem de tubulações de processo já pode realizar a selagem manual da raiz e o preenchimento automático com o uso de máquinas de soldagem especializadas. No entanto, para a soldagem de componentes estruturais complexos, a selagem manual da raiz e o preenchimento semi-automático ainda são os métodos principais.

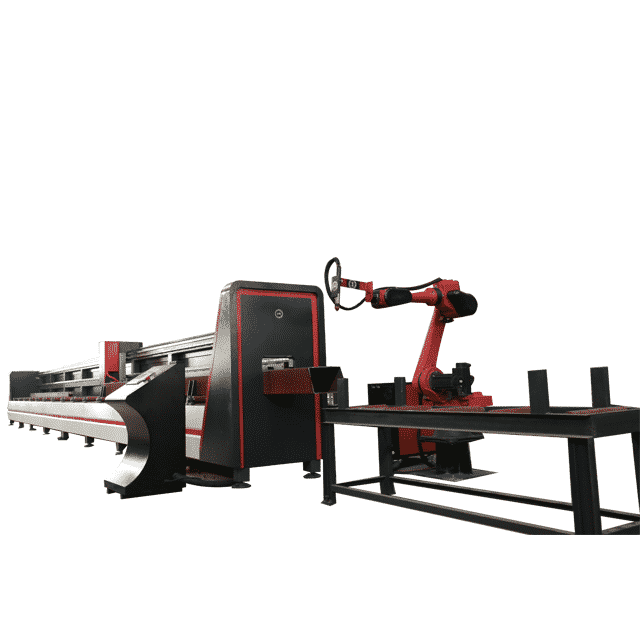

Com o aumento da demanda por soldagem robótica em aplicações de campo, surgiram métodos de ensino por orientação manual e programação offline. Embora esses robôs simplifiquem a operação e reduzam o custo de tempo do ensino manual, eles não resolvem fundamentalmente o problema da baixa adaptabilidade na programação de ensino. Para diferentes formas ou posições de solda, o reensino ainda é necessário. Além disso, os robôs não possuem capacidades de percepção ambiental, o que dificulta a realização de soldagem totalmente automatizada para soldas complexas, limitando sua aplicação na soldagem de estruturas de aço offshore.

O núcleo dos robôs de soldagem inteligentes reside em obter, processar e executar com precisão as informações relacionadas à soldagem para imitar a observação e ações humanas na soldagem inteligente. Com o desenvolvimento da tecnologia de sensores, os robôs de soldagem podem usar sensores (por exemplo, visão e tato) para coletar informações sobre a morfologia e posição da peça de trabalho. Esses dados são enviados de volta ao controlador do robô para realizar o reconhecimento da linha de solda, o pareamento inteligente de parâmetros e a correção da trajetória, permitindo ajustes em tempo real na postura da tocha e nos parâmetros de soldagem.