Análise Cinemática e Aplicação do Robô de Soldagem para Tubos Quadrados

Os tubos quadrados ocupam uma proporção significativa no campo das estruturas de aço, sendo as conexões em junta em T o tipo mais comum. Devido à sua estrutura específica, a posição de soldagem geralmente é a soldagem sobre a cabeça, que atualmente é realizada manualmente. No entanto, a estabilidade da qualidade das juntas é insuficiente, e a qualidade da soldagem depende fortemente da experiência dos técnicos soldadores. Isso resulta em longos ciclos de fabricação e alta intensidade de trabalho.

Com o surgimento de conceitos como a Indústria 4.0, a manufatura inteligente tornou-se a tendência no desenvolvimento industrial. Os robôs de soldagem estão se tornando cada vez mais diversificados, inteligentes e flexíveis. No entanto, a maioria dos robôs de soldagem não é facilmente móvel e não pode realizar soldagem contínua e uniforme. Portanto, o desenvolvimento de equipamentos inteligentes específicos para a soldagem de juntas em T de tubos quadrados é de grande importância para o avanço da tecnologia de soldagem inteligente na China.

A cinemática robótica é a base para o controle de movimento e o planejamento de trajetória. O método de modelagem Denavit-Hartenberg (D-H) é amplamente utilizado para estabelecer as equações de cinemática direta dos robôs, embora a resolução dessas equações seja frequentemente complexa. As soluções gerais podem ser divididas em duas categorias: soluções numéricas e soluções fechadas. Tang Jian [1] utilizou o método D-H para derivar soluções articulares para o robô ER10-C60 e analisou a validade de múltiplas soluções de cinemática inversa. Qian Yongheng [2] estudou um robô de mesa e obteve suas soluções numéricas.

Para o robô recém-desenvolvido de quatro graus de liberdade, o método D-H foi utilizado para derivar as equações cinemáticas e obter soluções numéricas. Para abordar o baixo nível de automação industrial na soldagem de juntas em T de tubos quadrados, o estudo analisou a cinemática do robô de soldagem com base nas características estruturais dos tubos quadrados. A acessibilidade do robô foi verificada, e o planejamento de trajetória foi realizado no espaço articular para garantir a precisão das soluções cinemáticas. Um protótipo foi construído para experimentos de soldagem, verificando a viabilidade e a confiabilidade do equipamento de soldagem, fornecendo suporte teórico para o futuro desenvolvimento de robôs e controle de movimento.

1. Projeto do Robô e Análise Cinemática

1.1 Projeto do Corpo do Robô de Soldagem

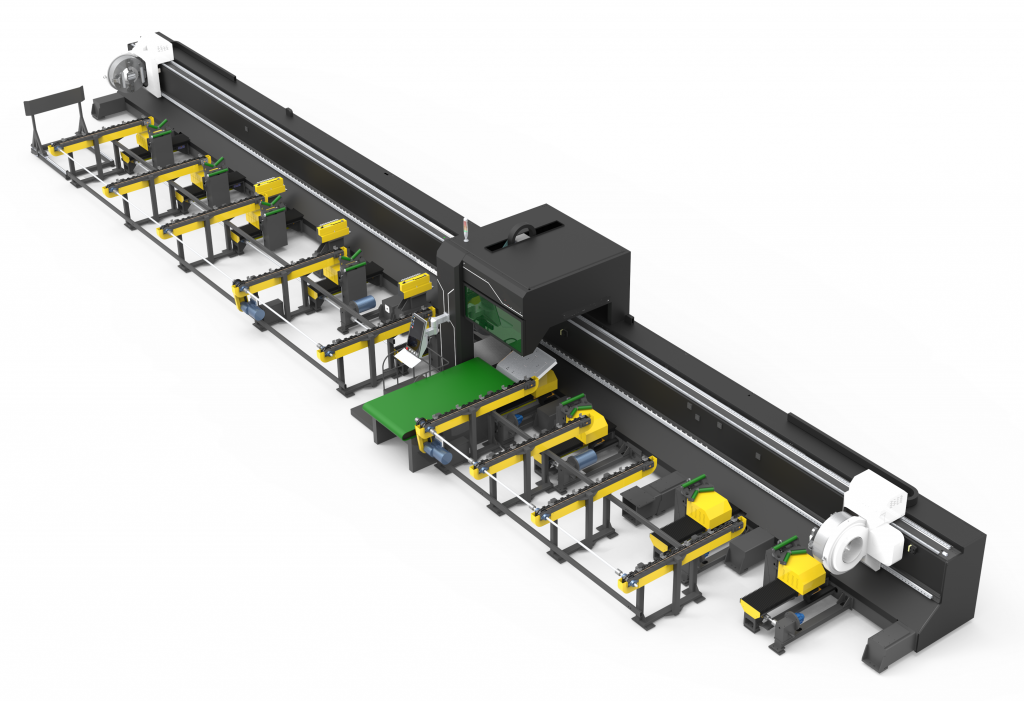

Com base nos requisitos de soldagem para juntas em T em estruturas de aço, o robô precisa realizar um movimento coordenado de múltiplos eixos com linhas retas espaciais e arcos circulares para se ajustar à trajetória de soldagem. O robô deve executar movimentos circunferenciais, axiais e radiais ao redor do tubo quadrado, juntamente com a oscilação da tocha de soldagem. Isso exige pelo menos quatro graus de liberdade. Como alguns processos de soldagem requerem ajustes em tempo real, é necessário um grau de liberdade rotacional adicional para o controle da tocha, permitindo ajustes em tempo real dos parâmetros de soldagem e da postura da tocha durante a soldagem.

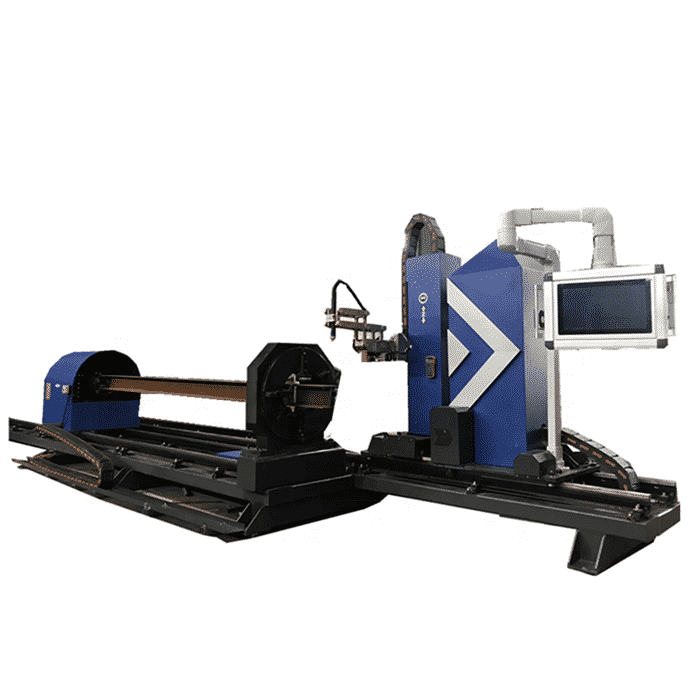

Seguindo os princípios de design de robôs seriais, foi escolhida uma estrutura seriada de cinco graus de liberdade para o robô de soldagem de tubos quadrados. Como as peças de trabalho em tubo quadrado geralmente são pesadas e considerando o custo dos dispositivos de fixação e métodos de suporte, o robô foi projetado para se prender à peça de trabalho usando um sistema de trilhos, movendo-se em relação à peça para completar a trajetória de soldagem.

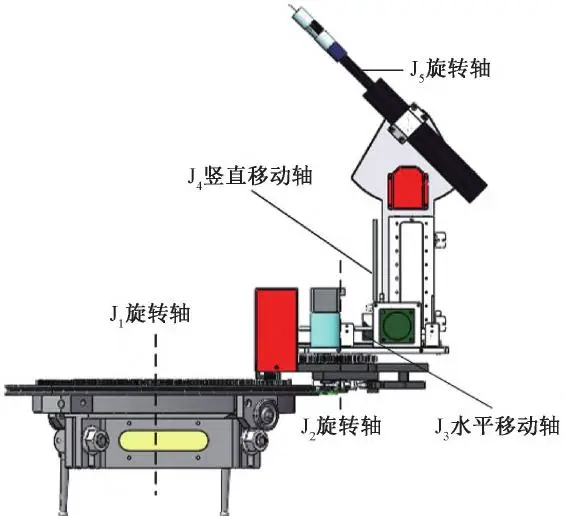

Com base nessa análise, a estrutura do robô foi projetada conforme mostrado na Figura 1. Os eixos J1, J2 e J5 são rotacionais, enquanto os eixos J3 e J4 são translacionais. Os eixos J1, J2, J3 e J4 são utilizados para se ajustar à trajetória de soldagem, enquanto o eixo J5 é usado para ajustar a postura da tocha de soldagem.

Na engenharia prática, o diâmetro das peças de trabalho em tubo quadrado geralmente varia de 80 a 150 mm. Considerando os blocos espaçadores (com espessura de 5 a 20 mm) e a largura do trilho-guia, o diâmetro projetado do trilho da peça de trabalho foi definido em 380 mm. O corpo do robô pode realizar uma rotação de ±365° ao redor do trilho a uma velocidade ajustável de 0 a 5 r/min, de acordo com os requisitos do processo de soldagem. A faixa de rotação total é de 730°, e para evitar a formação de crateras no final da soldagem, o movimento continua por mais 3 a 5 mm após a extinção do arco, prevenindo defeitos nos pontos de início e parada da solda.

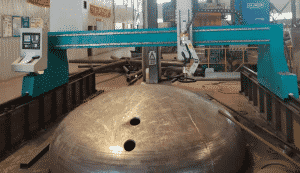

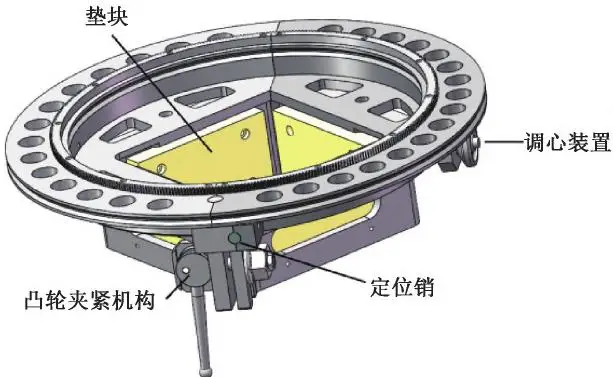

Conforme mostrado na Figura 2, o sistema de trilho circular foi projetado para acomodar diferentes tamanhos de tubos quadrados, fixando blocos espaçadores de diversas espessuras (5 a 20 mm) no lado interno. Esses blocos permitem ajustes de tamanho de acordo com as especificações dos tubos quadrados, além de aumentar a fricção estática entre o trilho e a parede do tubo.

Os lados interno e externo do trilho incluem trilhos-guia, e um dispositivo de autocentralização foi projetado em um dos lados para garantir o alinhamento entre o centro do trilho e o centro do tubo, minimizando erros de posicionamento da peça de trabalho e reduzindo o impacto dos erros de usinagem e fixação manual na qualidade da soldagem.

Considerando o ambiente de trabalho, os custos de fixação e a manutenção futura, foi selecionado um mecanismo de travamento por came para a fixação do sistema de trilhos. Esse mecanismo permite uma instalação e desmontagem rápidas do trilho do robô, reduzindo o tempo de configuração da fixação e aumentando a eficiência do trabalho.