Technologie de découpe plasma dans le traitement des tôles métalliques

1. Limitations des méthodes de découpe traditionnelles

Les processus traditionnels de découpe des feuilles de métal présentent certaines limites, principalement en raison de la complexité des opérations et des risques de sécurité importants. Ces défis entraînent des contraintes dans la production industrielle. Cependant, en améliorant les méthodes existantes, non seulement l’efficacité de la découpe a augmenté, mais le processus est également devenu plus flexible.

2. Avantages de la découpe au plasma

Dans les industries conventionnelles d’usinage et de réparation, la découpe de l’acier était généralement réalisée à l’aide de meuleuses pour les fils et de la découpe au gaz oxyacétylénique pour les tôles. Cependant, la découpe au gaz oxyacétylénique est contraignante, peu efficace et présente des risques de sécurité considérables, limitant ainsi son utilisation dans la production industrielle.

Aujourd’hui, la découpe au plasma est largement adoptée dans la production industrielle et les industries de réparation générales pour le traitement de la plupart des matériaux en tôle d’acier. Ce procédé utilise un arc plasma à des températures extrêmement élevées pour faire fondre localement le matériau. Le gaz de travail, chauffé par l’arc plasma dans la buse du chalumeau plasma, se dilate rapidement et est éjecté à grande vitesse, soufflant ainsi le métal fondu et formant une coupe étroite dans le matériau.

En termes de compatibilité des matériaux, d’épaisseur de coupe et de qualité de coupe, la découpe à l’arc plasma est actuellement l’une des meilleures méthodes disponibles. Elle peut être résumée en trois caractéristiques essentielles : haute vitesse, haute efficacité et haute qualité.

2. Avantages de la découpe au plasma

Lors du processus de découpe, les opérateurs doivent parfaitement maîtriser l’utilisation des équipements de découpe au plasma. Le choix du gaz de travail approprié est crucial, car différents gaz possèdent des propriétés distinctes pendant la découpe. Les mélanges de gaz les plus couramment utilisés incluent l’azote et l’hydrogène, généralement composés de 75 % à 90 % d’azote et de 10 % à 25 % d’hydrogène. Pour la découpe de matériaux de plus de 127 mm d’épaisseur, comme l’acier inoxydable et certains alliages spécifiques d’acier inoxydable, l’argon pur peut également être utilisé.

Pour garantir une découpe au plasma ajustable, il est essentiel de sélectionner correctement le courant et la tension de l’arc. L’augmentation du courant et de la tension de l’arc améliore la puissance de l’arc, mais un courant excessif peut accélérer l’usure des plaques de tungstène et des buses, affectant ainsi négativement la qualité de coupe. Par conséquent, l’augmentation de la tension de l’arc est la méthode privilégiée pour accroître la puissance. De plus, l’augmentation du débit du mélange gazeux comprime davantage l’arc, concentrant l’énergie et élevant la température de l’arc. Cela augmente la vitesse du jet de l’arc et la puissance de coupe, ce qui améliore la vitesse de découpe.

D’autres facteurs clés influencent la qualité de la coupe, notamment la longueur et le diamètre de la buse, la distance entre la buse et la pièce à usiner, ainsi que l’alignement de l’électrode en tungstène. Dans certains cas, des bavures excessives peuvent apparaître en raison d’une mauvaise évacuation du métal fondu, d’un débit de gaz insuffisant ou d’une surchauffe excessive à la base de la coupe. Lors de la découpe de plaques épaisses, une largeur de coupe trop importante peut également entraîner un retard excessif, favorisant la formation de bavures supplémentaires. Pour éviter ces problèmes, il est essentiel de maintenir un alignement précis de l’électrode en tungstène et de la buse, d’assurer une puissance adéquate et d’optimiser le débit de gaz ainsi que la vitesse de coupe.

Pour les petites et moyennes entreprises d’usinage et de réparation, la découpe au plasma à faible courant représente une avancée majeure. Elle se caractérise par une faible consommation de gaz, une réduction des coûts de maintenance et d’équipement, une émission minimale de fumée et de bruit, une structure simple et une utilisation facile.

Les applications typiques de la découpe plasma à faible courant comprennent :

- Découpe et assemblage de conduites en acier inoxydable et en aluminium, de structures cylindriques et de raccords de tuyaux inclinés.

- Découpe lors de la fabrication de chaudières basse pression et de pipelines.

- Découpe sur site et réparation de composants dans les industries agroalimentaire et chimique, avec une grande précision et une déformation minimale.

- Découpe précise des matériaux moulés dans les fonderies, nécessitant un minimum de meulage ou de finition.

- Découpe de haute qualité et précision des tuyaux en acier à faible teneur en carbone, en acier faiblement allié, en acier inoxydable et en aluminium, pour des coupes droites ou inclinées, surpassant les méthodes de découpe conventionnelles.

La découpe au plasma à faible courant utilise généralement un chalumeau plasma à double gaz, dont la buse ne nécessite pas de trous de refroidissement et où l’électrode en tungstène peut rester plate sans nécessiter de meulage. Le processus de découpe emploie souvent du CO₂ comme gaz de protection et de l’azote comme gaz plasma. L’un des principaux avantages de la découpe au plasma à base d’azote est son adaptabilité à différentes formes de pièces, ce qui la rend adaptée aussi bien aux composants simples qu’aux structures complexes. La vitesse de découpe du plasma à faible courant est comparable à celle du plasma standard, tandis que sa précision peut égaler celle du plasma à fort courant. L’utilisation d’un mélange d’argon et d’hydrogène permet d’affiner davantage la coupe, produisant des bords étroits et propres.

Dans l’ensemble, la découpe au plasma est largement applicable à la production industrielle moderne, et son adoption devrait connaître une croissance significative à l’avenir.

4. Types and Applications of Plasma Cutting Equipment

4.1 Types d'équipements de découpe plasma

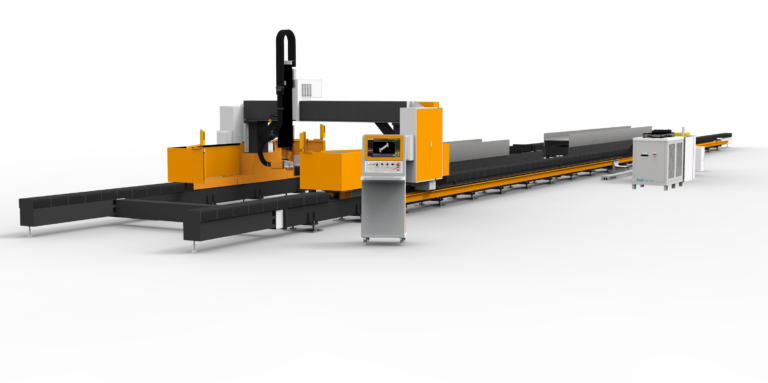

Parmi les différentes technologies de découpe plasma, la découpe plasma CNC est aujourd’hui la plus largement utilisée. L’équipement de découpe plasma CNC se compose de trois éléments principaux :

- Section de la machine-outil : comprend le réducteur, les rails de guidage et les servomoteurs.

- Système de commande CNC : composé d’un ordinateur, d’un circuit de gaz et d’équipements électromécaniques auxiliaires.

- Logiciel de programmation : gère les opérations logicielles des terminaux de découpe plasma.

Les machines de découpe plasma modernes utilisent une technologie d’amorçage d’arc sans haute fréquence. Un flux de gaz à haute pression entre l’électrode d’alimentation et la buse génère un arc pilote qui enflamme le plasma. Cette méthode élimine le besoin d’oscillateurs haute fréquence, qui peuvent produire de forts champs électromagnétiques (130-210 kHz) interférant avec les équipements haute tension environnants. Pour pallier ce problème, des mécanismes de contrôle spécialisés sont intégrés au système afin de garantir un amorçage d’arc précis.

4.2 Application of Plasma Cutting in Steel Structure Production

During CNC plasma cutting, steel structures are first drawn and programmed before being transferred as DXF files to a terminal server, ensuring seamless data exchange. The cutting head follows the programmed trajectory while maintaining a cutting temperature between 4,500-5,000°C. At this temperature, intense atomic collisions within the steel structure cause electron separation, creating a high-energy ionized state that facilitates efficient steel cutting.

CNC plasma cutting ensures smooth transitions between right angles, unlike traditional plasma cutting, which often struggles to achieve smooth curves, leading to large uncut areas. The cutting software in CNC plasma machines ensures precise angular adjustments, optimizing the cutting process.

5. Conclusion

Through the analysis of plasma cutting in industrial applications, it is evident that this technology offers significant improvements over traditional cutting methods. Plasma cutting not only optimizes the cutting process but also simplifies operations and enhances production efficiency. This innovative cutting technology will continue to drive economic benefits for various industries, contributing to higher national productivity in the future.