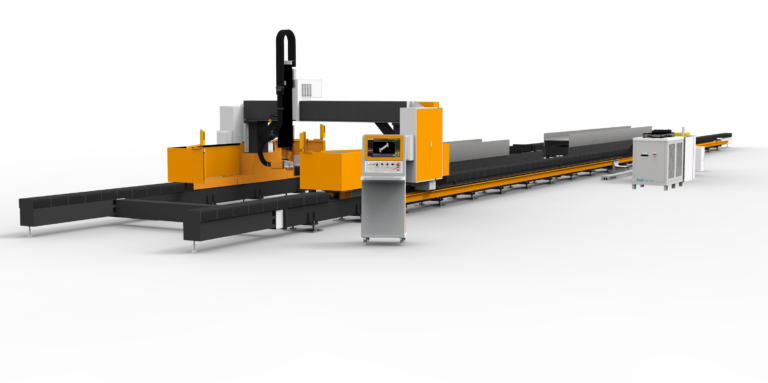

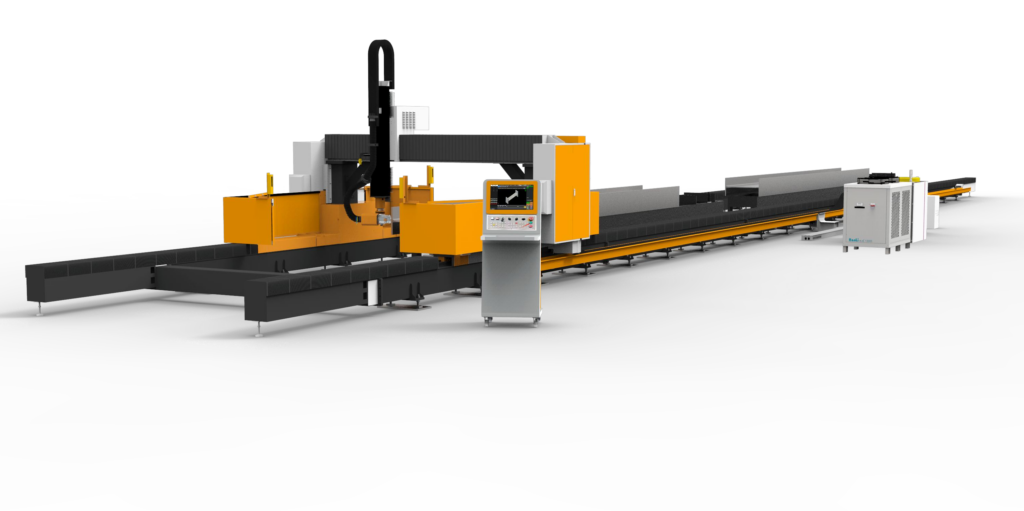

Révolutionner la fabrication des charpentes métalliques : La ligne de traitement secondaire au laser tout-en-un pour les poutres en H

Dans le monde compétitif de la fabrication de charpentes métalliques, la précision et l’efficacité ne sont pas négociables. Les méthodes traditionnelles impliquent souvent plusieurs machines, des interventions manuelles et des résultats incohérents. La ligne de traitement laser secondaire des poutres en H est une solution révolutionnaire qui combine la découpe laser, la découpe et le nettoyage des racines, le perçage et le marquage en un seul système automatisé. Cette innovation n’est pas seulement une mise à niveau ; c’est un changement de paradigme pour les fabricants qui cherchent à dominer les marchés exigeant vitesse, précision et durabilité.

1. Découpe laser multifonctionnelle : Au-delà des profils de base

Les lignes modernes de traitement laser des poutres en H sont conçues pour traiter les plaques d’acier et les profils complexes (poutres en H, canaux en acier, cornières en acier) avec une polyvalence inégalée. Contrairement à la découpe traditionnelle au plasma ou à la flamme, la technologie du laser à fibre offre une grande souplesse d’utilisation :

Coupes ultra-précises (tolérances de ±0,5 mm) pour des joints de poutrelles en H impeccables.

Adaptabilité des matériaux – traitement de l’acier doux, de l’acier inoxydable et des alliages jusqu’à 30 mm d’épaisseur.

Distorsion thermique réduite, préservant l’intégrité structurelle pour les applications critiques telles que les ponts et les immeubles de grande hauteur.

Cette capacité garantit une intégration transparente avec les systèmes CAO/FAO, ce qui permet un prototypage rapide et une production par lots sans réoutillage.

2. Nettoyage des racines : Le secret des soudures de qualité supérieure

Le coupage de la racine, également appelé gougeage arrière ou coupage arrière, est un processus essentiel dans le domaine du soudage et de la fabrication. Il s’agit d’enlever la racine d’une soudure pour assurer une bonne pénétration et éliminer les défauts. Appliquée aux poutres en H, la découpe laser offre une précision et une efficacité inégalées pour cette tâche. Cette étape est essentielle pour les industries telles que la construction navale et l’ingénierie offshore, où la qualité des soudures est déterminante pour la sécurité et la longévité.

3 : Perçage, marquage, biseautage et découpe intégrés

Pourquoi jongler avec des machines distinctes alors qu’un seul système peut tout faire ? Les lignes avancées de poutrelles en H intègrent :

Unités de poinçonnage à grande vitesse: Percez des trous de boulons, des évents ou des motifs personnalisés en quelques secondes.

Marquage laser: Gravez des codes QR, des numéros de pièces ou des instructions d’assemblage directement sur l’acier.

Les avantages comprennent

Aucune erreur de repositionnement des matériaux – toutes les opérations sont synchronisées avec la CNC.

Conformité à la traçabilité – répondez aux normes ISO grâce à des marquages permanents et scannables.

Économies – réduction de la consommation d’énergie et des coûts de main-d’œuvre de 30 % par rapport aux machines autonomes.

4. Pourquoi choisir une ligne de traitement laser tout-en-un ?

- Durabilité: Les lasers réduisent les déchets en optimisant l’utilisation des matériaux ; pas d’émissions toxiques par rapport au plasma.

- Évolutivité: Adaptable aux petits ateliers ou aux usines de production de masse.

- Amélioration du retour sur investissement: Réduisez les coûts d’exploitation tout en produisant des documents de qualité supérieure.

Applications dans tous les secteurs d’activité

Des gratte-ciel aux éoliennes, cette technologie donne du pouvoir :- Construction: Poutres en H sur mesure pour les charpentes résistantes aux séismes.

- Transport: Châssis ferroviaires et routiers légers avec des profils découpés avec précision.

- Énergie: Des supports de tuyaux impeccables pour les plates-formes pétrolières et les fermes solaires.

Redéfinir l’efficacité de la fabrication de l’acier La ligne de traitement laser secondaire des poutres en H n’est pas seulement une machine, c’est un atout stratégique. En unifiant la découpe, le nettoyage des racines, le poinçonnage et le marquage, les fabricants acquièrent un avantage concurrentiel grâce à des délais d’exécution plus courts, des coûts plus faibles et des produits sans erreur. À l’heure où les demandes d’infrastructures mondiales montent en flèche, investir dans cette technologie n’est pas facultatif ; c’est essentiel pour garder une longueur d’avance.