Análisis cinemático y aplicación del robot de soldadura para tubos cuadrados

Los tubos cuadrados ocupan una proporción significativa en el campo de las estructuras de acero, y las conexiones en junta en T son el tipo más común. Debido a su estructura especial, la posición de soldadura suele ser sobrecabeza, lo que actualmente se realiza de forma manual. Sin embargo, la estabilidad de la calidad de las uniones es insuficiente y la calidad de la soldadura depende en gran medida de la experiencia de los técnicos soldadores. Esto resulta en ciclos de fabricación largos y una alta intensidad laboral.

Con el auge de conceptos como la Industria 4.0, la fabricación inteligente se ha convertido en una tendencia en el desarrollo industrial. Los robots de soldadura son cada vez más diversos, inteligentes y flexibles. Sin embargo, la mayoría de estos robots no son fácilmente móviles y no pueden realizar soldaduras continuas y uniformes. Por lo tanto, el desarrollo de equipos inteligentes específicamente diseñados para la soldadura de juntas en T en tubos cuadrados es de gran importancia para el avance de la tecnología de soldadura inteligente en China.

La cinemática robótica es la base del control de movimiento y la planificación de trayectorias. El método de modelado Denavit-Hartenberg (D-H) se usa comúnmente para establecer las ecuaciones de cinemática directa de los robots, aunque resolver estas ecuaciones suele ser complejo. Las soluciones generales se pueden dividir en dos categorías: soluciones numéricas y soluciones en forma cerrada. Tang Jian [1] utilizó el método D-H para derivar soluciones articulares para el robot ER10-C60 y analizó la validez de múltiples soluciones de cinemática inversa. Qian Yongheng [2] estudió un robot de escritorio y obtuvo sus soluciones numéricas.

Para el robot recientemente desarrollado de cuatro grados de libertad, se utilizó el método D-H para derivar las ecuaciones cinemáticas y obtener soluciones numéricas. Para abordar el bajo nivel de automatización industrial en la soldadura de juntas en T de tubos cuadrados, el estudio analizó la cinemática del robot de soldadura en función de las características estructurales de los tubos cuadrados. Se verificó la accesibilidad del robot y se realizó la planificación de trayectorias en el espacio articular para garantizar la precisión de las soluciones cinemáticas. Se construyó un prototipo para realizar experimentos de soldadura, verificando la viabilidad y confiabilidad del equipo de soldadura, lo que proporciona un respaldo teórico para el desarrollo y control de movimiento de futuros robots.

1. Diseño del Robot y Análisis Cinemático

1.1 Diseño del Cuerpo del Robot de Soldadura

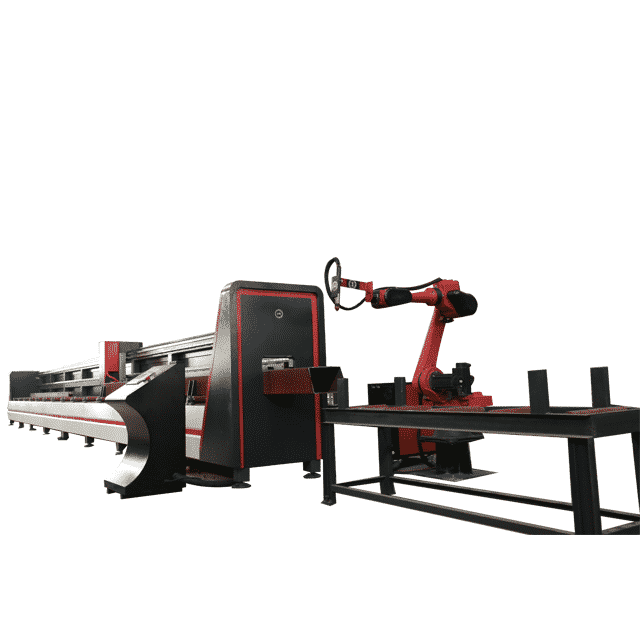

Basado en los requisitos de soldadura para juntas en T en estructuras de acero, el robot debe realizar un movimiento coordinado de múltiples ejes con líneas rectas espaciales y arcos circulares para ajustarse a la trayectoria de soldadura. El robot debe ejecutar movimientos circunferenciales, axiales y radiales alrededor del tubo cuadrado, junto con la oscilación de la antorcha de soldadura. Esto requiere al menos cuatro grados de libertad. Dado que algunos procesos de soldadura requieren ajustes en tiempo real, se necesita un grado de libertad rotacional adicional para el control de la antorcha, lo que permite realizar ajustes en tiempo real en los parámetros de soldadura y la postura de la antorcha durante el proceso.

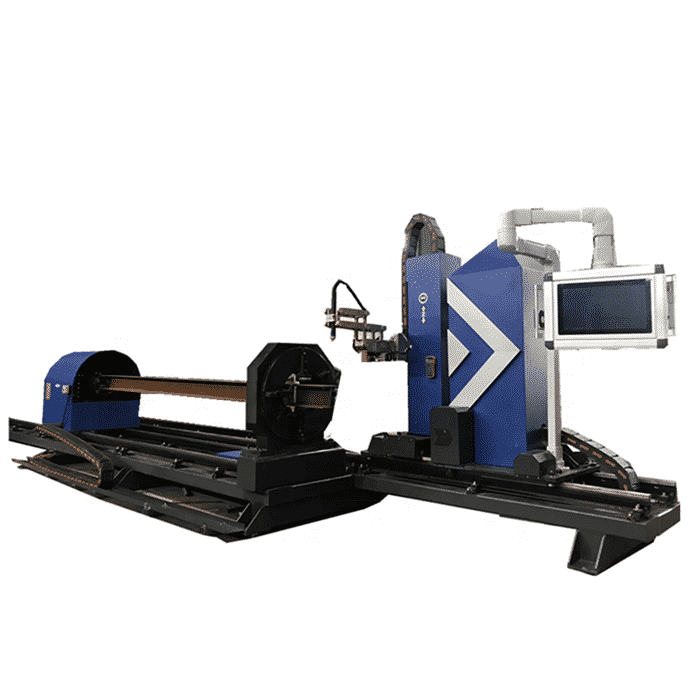

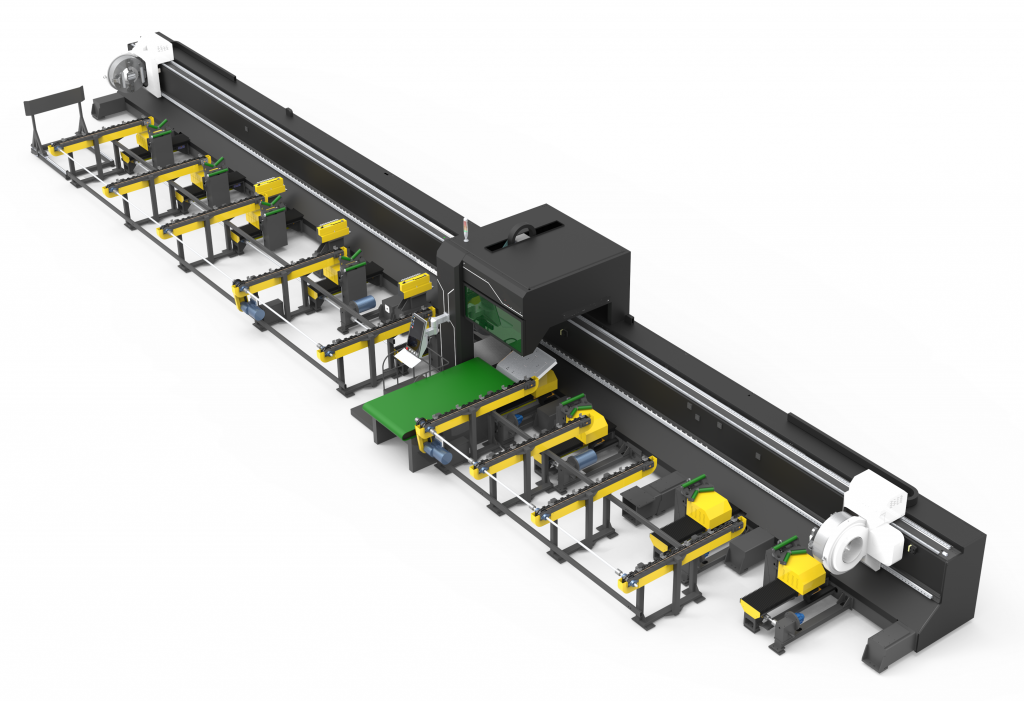

Siguiendo los principios de diseño de los robots en serie, se eligió una estructura en serie de cinco grados de libertad para el robot de soldadura de tubos cuadrados. Dado que las piezas de trabajo de tubos cuadrados suelen ser pesadas, y considerando el costo de los dispositivos de sujeción y los métodos de fijación, el robot está diseñado para sujetarse a la pieza de trabajo mediante un sistema de rieles y moverse en relación con la pieza para completar la trayectoria de soldadura.

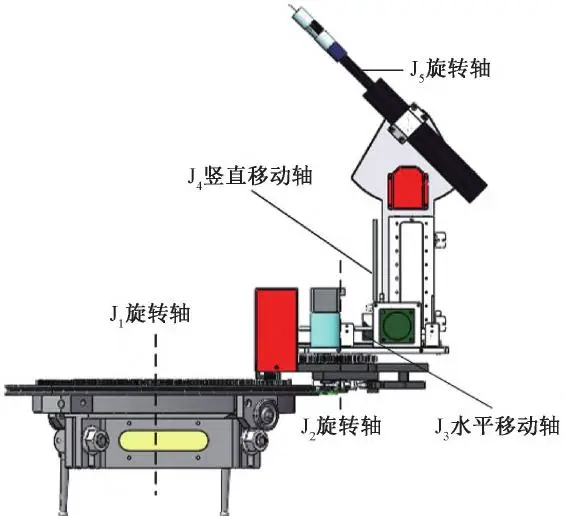

Con base en este análisis, la estructura del robot se diseña como se muestra en la Figura 1. Los ejes J1, J2 y J5 son rotacionales, mientras que los ejes J3 y J4 son traslacionales. J1, J2, J3 y J4 se utilizan para ajustar la trayectoria de soldadura, mientras que J5 se emplea para ajustar la postura de la antorcha de soldadura.

En la ingeniería práctica, el diámetro de las piezas de trabajo de tubos cuadrados generalmente varía entre 80 y 150 mm. Considerando los bloques separadores (de 5 a 20 mm de espesor) y el ancho del riel de guía, el diámetro del riel de la pieza de trabajo diseñado se establece en 380 mm. El cuerpo del robot puede lograr una rotación de ±365° alrededor del riel a una velocidad de 0 a 5 r/min, ajustable según los requisitos del proceso de soldadura. El rango de rotación es de 730°, y para evitar la formación de cráteres en el extremo de la soldadura, el movimiento continúa 3 a 5 mm adicionales después de la extinción del arco para evitar defectos en los puntos de inicio y parada.

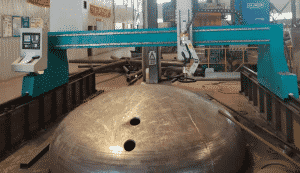

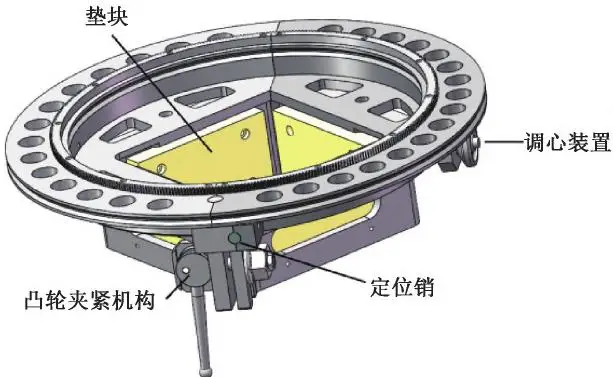

Como se muestra en la Figura 2, el sistema de riel circular está diseñado para adaptarse a diferentes tamaños de tubos cuadrados mediante la fijación de bloques separadores de distintos espesores (5 a 20 mm) en el lado interior. Estos bloques permiten ajustes de tamaño según las diferentes especificaciones de los tubos cuadrados, al mismo tiempo que aumentan la fricción estática entre el riel y la pared del tubo.

Los lados interno y externo del riel incluyen pistas de guía, y en un lado se ha diseñado un dispositivo de auto-centrado para garantizar la alineación entre el centro del riel y el centro del tubo. Esto minimiza los errores de posicionamiento de la pieza de trabajo y reduce el impacto de los errores de mecanizado y de sujeción manual en la calidad de la soldadura.

Considerando el entorno de trabajo, los costos de fijación y el mantenimiento futuro, se seleccionó un mecanismo de bloqueo por leva para asegurar el sistema de riel. Este mecanismo permite una instalación y desmontaje rápidos del riel del robot, reduciendo el tiempo de configuración del dispositivo y mejorando la eficiencia del trabajo.