Con el desarrollo de la industria de estructuras de acero, las conexiones atornilladas en estructuras de acero se han convertido en un método de conexión importante, lo que ha llevado a una creciente demanda de perforación en estructuras de acero. Se espera que el corte por láser para la perforación se convierta en una solución más eficiente y conveniente.

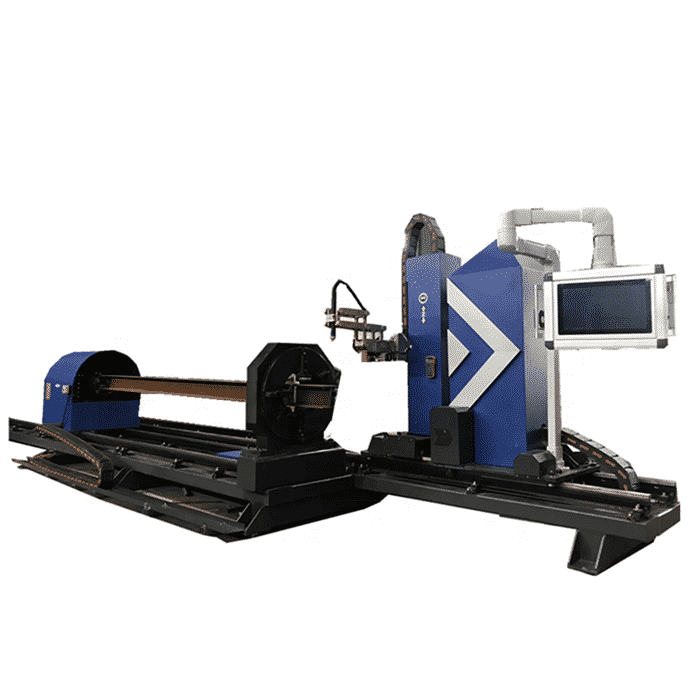

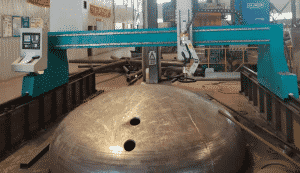

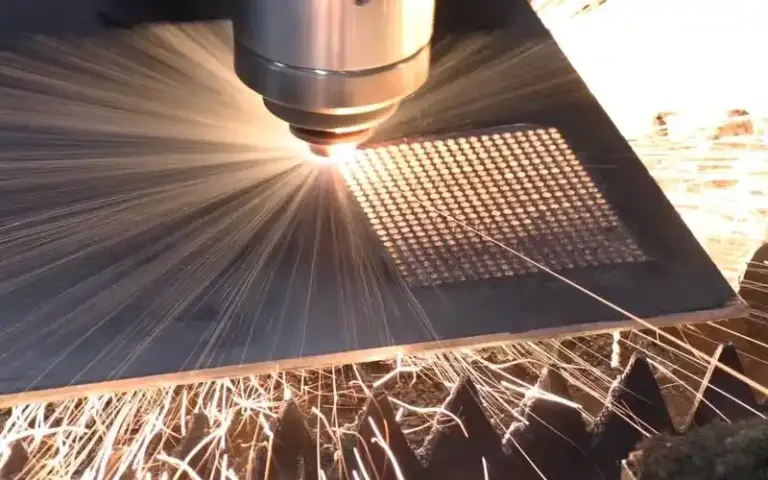

El corte por láser para la perforación implica un rayo láser de alta densidad de potencia, emitido por un láser y enfocado a través de una lente, dirigido hacia la pieza de trabajo. Este proceso puede generar temperaturas locales extremadamente altas que superan los 10,000 °C, vaporizando rápidamente el material. Luego, un flujo de aire a alta velocidad sopla el material fundido, formando una ranura estrecha (aproximadamente de 0.1 mm de ancho) y completando el corte del material. Esto permite una perforación láser precisa y un corte de piezas, como se ilustra en las Figuras 1 y 2.

Aplicación del Corte por Láser para Agujeros de Perno

Debido al método de procesamiento sin contacto del corte por láser, los materiales en bruto de estructuras de acero pueden ser procesados rápidamente con control inteligente. Simplemente ingresando los parámetros de procesamiento en el sistema, se pueden realizar operaciones como corte, perforación y corte en bisel de manera fluida. El proceso asegura alta velocidad, eficiencia y mínima intervención manual.

Como resultado, la aplicación del corte por láser en la fabricación de estructuras de acero se ha vuelto cada vez más extendida. Sin embargo, en el área específica de corte de agujeros para tornillos, el corte por láser aún no se ha adoptado ampliamente, y la calidad de los agujeros cortados por láser sigue sin estar clara. Por lo tanto, es necesario llevar a cabo una verificación experimental del rendimiento del proceso de los agujeros cortados por láser.

2. Experimento de Corte de Agujeros para Pernos

Para comprender la aplicación del corte por láser en la fabricación de agujeros para tornillos y verificar su rendimiento, se llevó a cabo un experimento comparativo entre el corte por láser y la perforación radial para la realización de agujeros. Después del corte, se examinaron los agujeros para tornillos en cuanto a precisión dimensional, rugosidad de la superficie y dureza.

2.1 Preparación del Experimento

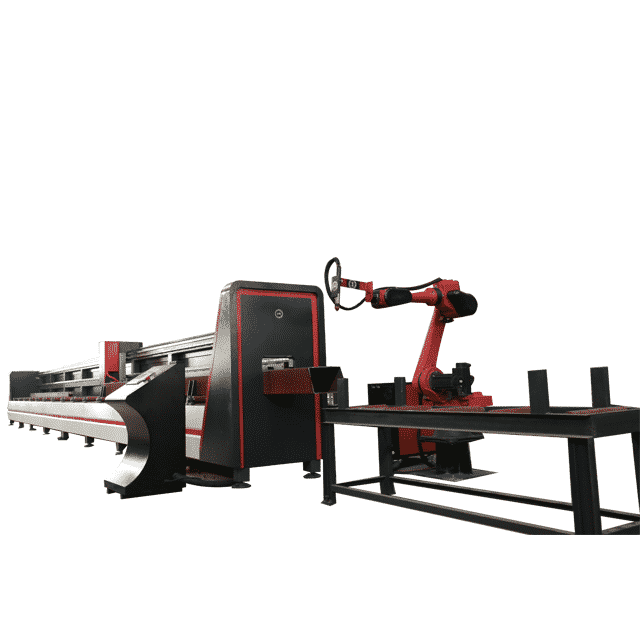

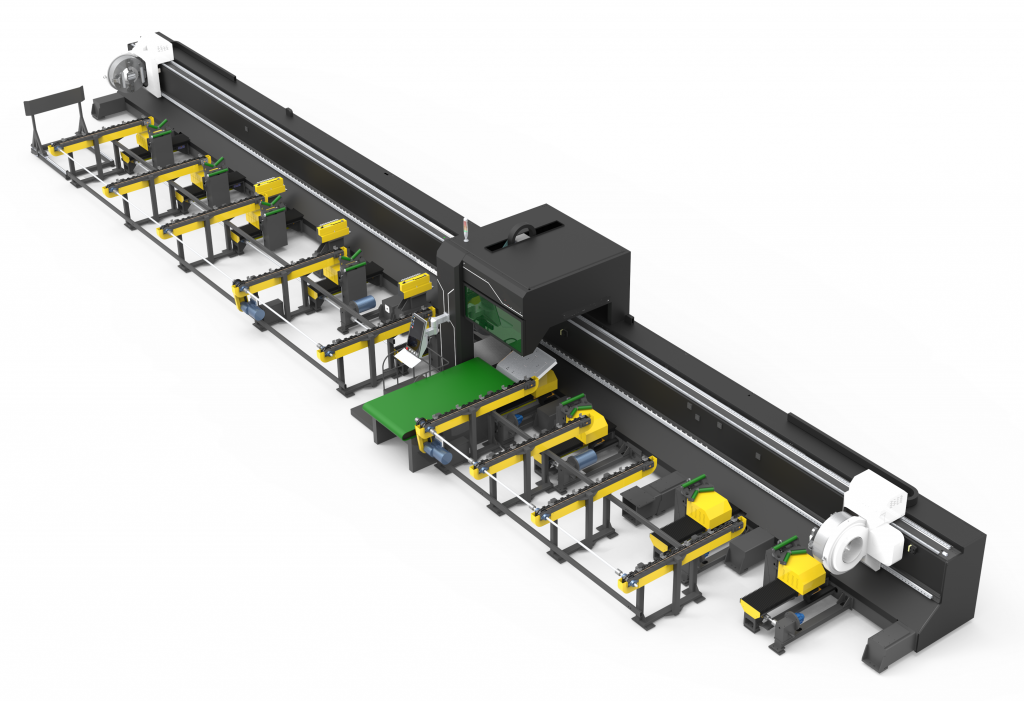

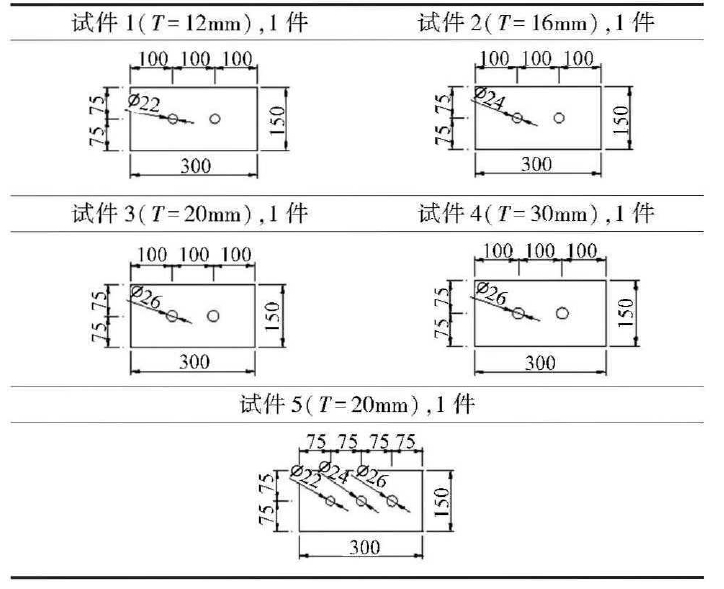

El experimento utilizó una máquina de corte por láser de 30 kW y una máquina de perforación radial Z3080X25. Las muestras de prueba estaban hechas de acero Q355B, un material común en estructuras de acero. Los grosores de las placas de prueba eran de 12 mm, 16 mm, 20 mm y 30 mm. Se prepararon cinco muestras de prueba (etiquetadas como 1, 2, 3, 4 y 5), cuyas dimensiones se enumeran en la Tabla.

2.2 Proceso Experimental

Las muestras 1 a 4 se procesaron utilizando el método de perforación por corte láser, mientras que la muestra 5 se procesó mediante el método de perforación. Durante el proceso de corte, el corte láser no produjo defectos significativos. Después del corte, se inspeccionaron los agujeros de los pernos para verificar la precisión dimensional, la rugosidad de la superficie y la dureza, como se muestra en las Figuras 3 y 4.

2.3 Requisitos de Calidad y Resultados de las Pruebas

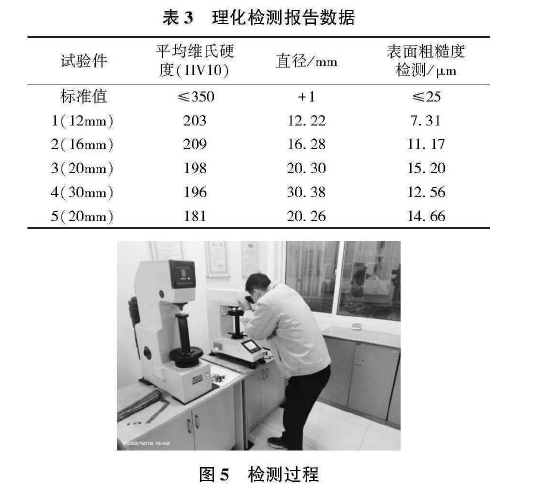

Según la norma GB 50205-2020 (Estándar de Inspección de Calidad para Estructuras de Acero) y la norma GB 50755-2012 (Código de Construcción para Estructuras de Acero), los agujeros de perno cortados deben cumplir con los siguientes requisitos:

Requisitos de calidad de corte: Los bordes cortados deben ser rectificados a R2 mm y cumplir con los requisitos de tolerancia del diámetro de los agujeros de perno de Clase C, según lo especificado en la Tabla 2.

Tolerancia de distancia entre agujeros de perno adyacentes: La desviación permitida debe ser ±1.0 mm.

La dureza de la zona afectada por el calor no debe exceder los 350 HV.

La inspección físico-química de las muestras de prueba incluyó la medición de la dureza Vickers, la desviación del diámetro de los agujeros de perno y la rugosidad de la superficie, con los resultados resumidos en la Tabla 3. El proceso de inspección se ilustra en la Figura 5.

2.4 Conclusiones y Análisis Experimental

A través del análisis comparativo de la dureza Vickers, la precisión del diámetro de los agujeros y la rugosidad de la superficie, se llegaron a las siguientes conclusiones:

- Los agujeros de perno cortados con láser cumplieron con los valores estándar requeridos y se ajustaron a las especificaciones regulatorias.

- En comparación con el taladrado mecánico, la corte láser resultó en valores de dureza Vickers (HV10) más altos, lo que indica un mayor daño termoplástico al acero. Sin embargo, la desviación del diámetro de los agujeros de perno fue similar para ambos métodos, y la rugosidad de la superficie de los agujeros cortados con láser fue significativamente mejor que la de los agujeros taladrados mecánicamente.

- El corte de agujeros con láser fue más fácil de operar, más rápido, más eficiente y altamente preciso, mejorando significativamente la productividad en la realización de agujeros.

Conclusión General

El corte por láser es más eficiente que el taladrado mecánico tradicional, ofreciendo una mayor relación costo-efectividad. La adopción del corte por láser para el procesamiento de agujeros de perno puede mejorar de manera efectiva la capacidad de producción y los beneficios económicos.