Sistema de Robot de Soldadura Inteligente

1.1 Composición del sistema

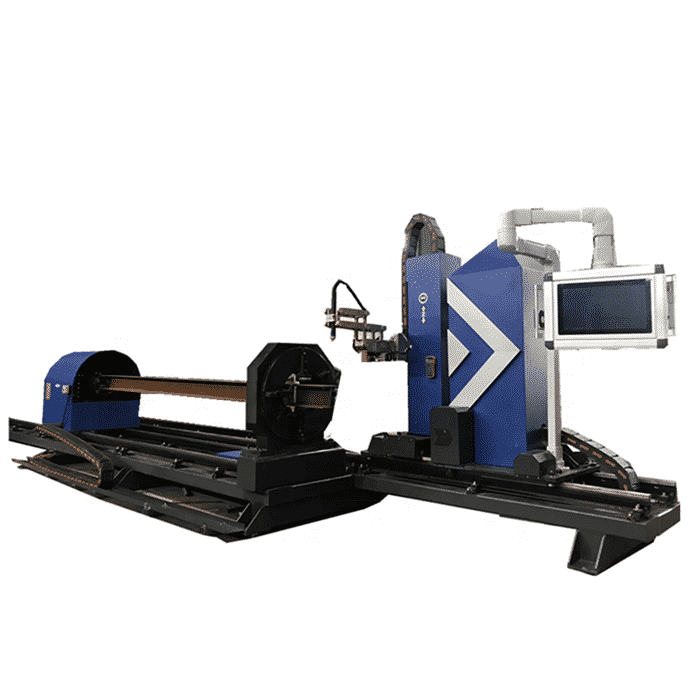

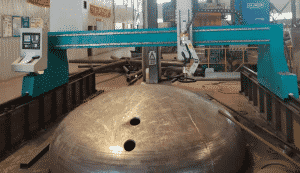

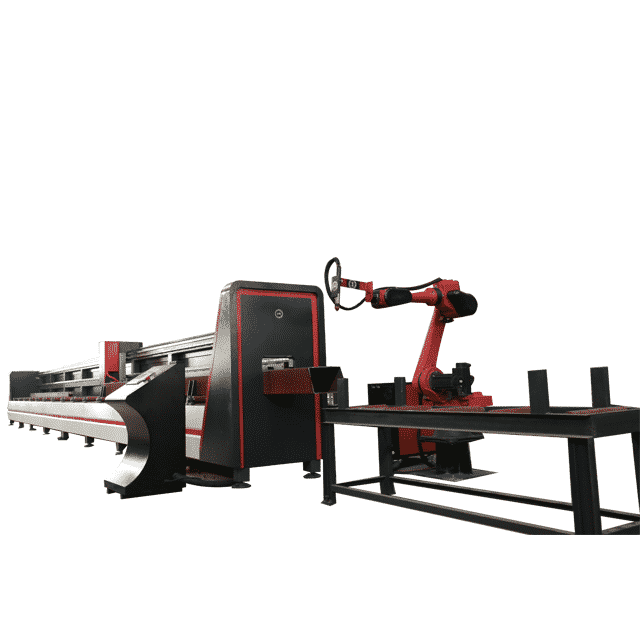

Como se muestra en la Figura 1, el hardware del sistema de robot de soldadura inteligente consta principalmente del cuerpo del robot de soldadura, fuente de alimentación de soldadura, alimentador de alambre, sensor de visión láser en línea, computadora industrial (IPC), PLC y otros accesorios periféricos. Para ampliar el rango operativo efectivo del robot y satisfacer las necesidades de soldadura de piezas de gran tamaño, el sistema puede incorporar ejes externos y posicionadores de piezas.

Figura 1: Sistema de Robot de Soldadura Inteligente para Estructuras de Acero

El componente de software incluye principalmente un sistema de control PLC, software de programación sin conexión, base de datos de procesos de soldadura, sistema de visión y software de visualización de información. El sistema de control PLC actúa como el «sistema nervioso central» de todo el sistema, responsable del control lógico. El software de programación sin conexión, la base de datos de procesos de soldadura, el software de procesamiento de visión y el software de visualización de información operan en el IPC. El software de programación sin conexión planifica las trayectorias de escaneo y soldadura del robot en función del modelo de la pieza de trabajo. La base de datos de procesos de soldadura proporciona datos de proceso. El sistema de visión recoge información sobre la costura de soldadura, procesa imágenes y nubes de puntos a través de algoritmos que se ejecutan en el IPC y determina las coordenadas de la costura de soldadura. El software de visualización de información muestra el progreso de la soldadura y los parámetros en tiempo real en función de las señales de retroalimentación del sistema.

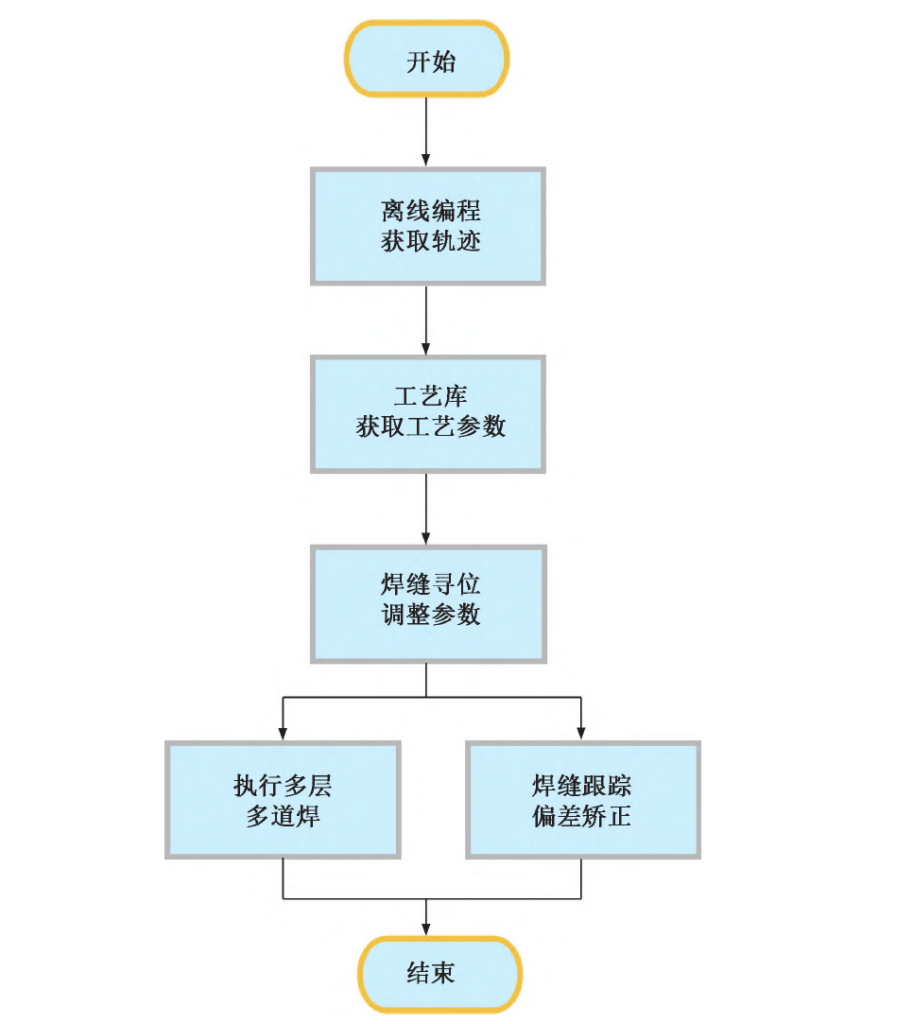

1.2 Ruta Técnica de Soldadura

En la soldadura de estructuras de acero real, la calidad de la formación del cordón de soldadura a menudo se ve afectada por factores como deformaciones, variaciones en los huecos y desalineación. Para superar estas incertidumbres, es esencial adoptar técnicas de escaneo del cordón de soldadura y planificación de la trayectoria de capas para mejorar la adaptabilidad e inteligencia de los robots de soldadura, logrando la corrección del cordón de soldadura y ajustes adaptativos de los parámetros del proceso para cumplir con los requisitos del control inteligente de la soldadura.

La Figura 2 ilustra la ruta técnica de soldadura inteligente para estructuras de acero.

El robot debe completar tareas preparatorias, que incluyen la calibración del TCP de la antorcha de soldadura y la calibración mano-ojo del sensor de visión láser de línea con el robot. Una vez calibrado, si la posición relativa entre el robot, la antorcha de soldadura y el sensor de visión permanece sin cambios, no es necesario recalibrar para las operaciones de soldadura posteriores.

Al comenzar la tarea de soldadura, el modelo 3D de la estructura de acero se importa al software de programación sin conexión. El reconocimiento de la costura de soldadura extrae y edita la información de la costura de soldadura sin conexión, generando la localización de la costura y las trayectorias de soldadura del robot. Se consulta la base de datos del proceso de soldadura para determinar la disposición de las pasadas y los parámetros del proceso, generando el programa de soldadura. Luego, el programa se carga en el controlador del robot, iniciando el movimiento del robot para localizar la costura de soldadura, adquirir los datos reales de posición y morfología de la superficie, y ajustar las trayectorias de soldadura y los parámetros del proceso. Finalmente, el robot ejecuta la soldadura mientras el sensor de visión láser de línea rastrea la costura de soldadura en tiempo real, corrigiendo las desviaciones de la trayectoria y completando la soldadura automática.

Tecnologías clave para robots de soldadura inteligente en estructuras de acero

Con la aplicación generalizada de robots industriales y fuentes de energía de soldadura, el cuerpo del robot y las fuentes de energía de soldadura han sido ampliamente validados a través de la producción, lo que las convierte en tecnologías maduras. Por lo tanto, el enfoque del desarrollo de sistemas de robots de soldadura inteligentes ha cambiado a áreas clave, como la identificación y localización automática de los puntos de inicio de la soldadura, el seguimiento automático de la costura de soldadura y la disposición de pasadas múltiples y capas en las soldaduras.

1.1 Localización del punto de inicio del cordón de soldadura

Para garantizar que la antorcha de soldadura inicie el arco en la posición correcta del inicio del cordón de soldadura, es necesario localizar el cordón. El sistema de visión y sensores del robot de soldadura captura y procesa imágenes previas a la soldadura para reconocer automáticamente las características de la ranura de soldadura y obtener información espacial 3D. Los enfoques principales incluyen:

(1) Localización basada en contacto:

Durante la localización de la costura, el alambre de soldadura o la punta de contacto toca la placa de acero dentro de un rango limitado, generando una señal eléctrica para identificar el punto de inicio y corregir la posición programada sin conexión. Sin embargo, este método tiene una baja adaptabilidad y no puede ajustarse a los cambios en el entorno de soldadura.

(2) Localización sin contacto:

Los sensores de visión láser se utilizan ampliamente debido a su procesamiento de imágenes simple, su fuerte capacidad de antiinterferencia y su alta precisión. Como se muestra en la Figura 3, un sensor de visión láser proyecta un láser en línea sobre la superficie de la pieza de trabajo, que se deforma según la forma de la pieza. Una cámara captura la imagen y, utilizando el principio de triangulación, el sistema procesa la imagen láser para extraer características, determinar las coordenadas de la costura de soldadura y transmitir los datos al robot de soldadura para el control del movimiento de la antorcha. Los investigadores han explorado ampliamente la soldadura inteligente y los robots de soldadura. La tecnología de coincidencia de plantillas de imágenes se aplica ampliamente, deslizándose una plantilla sobre la imagen para encontrar objetivos coincidentes. Las redes neuronales convolucionales profundas (CNNs) mejoran aún más el reconocimiento y la precisión de la localización de la costura de soldadura, mejorando la robustez bajo diferentes condiciones.

2.2 Seguimiento de la costura de soldadura

Durante la soldadura, la deformación inducida por el calor inevitablemente provoca desviaciones entre la trayectoria corregida fuera de línea y la trayectoria real de soldadura. Los sensores rastrean la posición de la costura de soldadura en tiempo real, compensando las desviaciones y guiando la antorcha de soldadura a lo largo de la trayectoria real para garantizar la precisión y calidad de la soldadura. Los principales métodos de seguimiento incluyen:

(1) Seguimiento del arco:

Utiliza los parámetros del arco como señales de seguimiento sin equipo adicional. Detecta variaciones de corriente y voltaje, reconociendo y siguiendo la costura de soldadura en función de las fluctuaciones en la longitud del arco. Este método es resistente a la luz externa y a las interferencias del arco, pero requiere que el sensor oscile o gire en relación con la costura de soldadura, lo que reduce la precisión en soldaduras de estructuras de acero complejas.

(2) Seguimiento con sensor óptico:

Captura imágenes del cordón de soldadura para seguimiento en tiempo real. Los sensores ópticos proporcionan alta precisión y versatilidad sin contacto directo. Se clasifican como pasivos (dependientes de la luz ambiental) o activos (que emiten luz estructurada). Los sensores activos son más precisos, capaces de manejar diversas tareas de soldadura con fuertes propiedades anti-interferencia. Los sensores de visión láser son los más utilizados en el seguimiento del cordón de soldadura.

Se han desarrollado varios sensores de visión láser industriales para apoyar la soldadura automatizada de estructuras de acero de pequeña serie y múltiples variedades, convirtiéndolos en un enfoque clave en la industria de estructuras de acero prefabricadas.

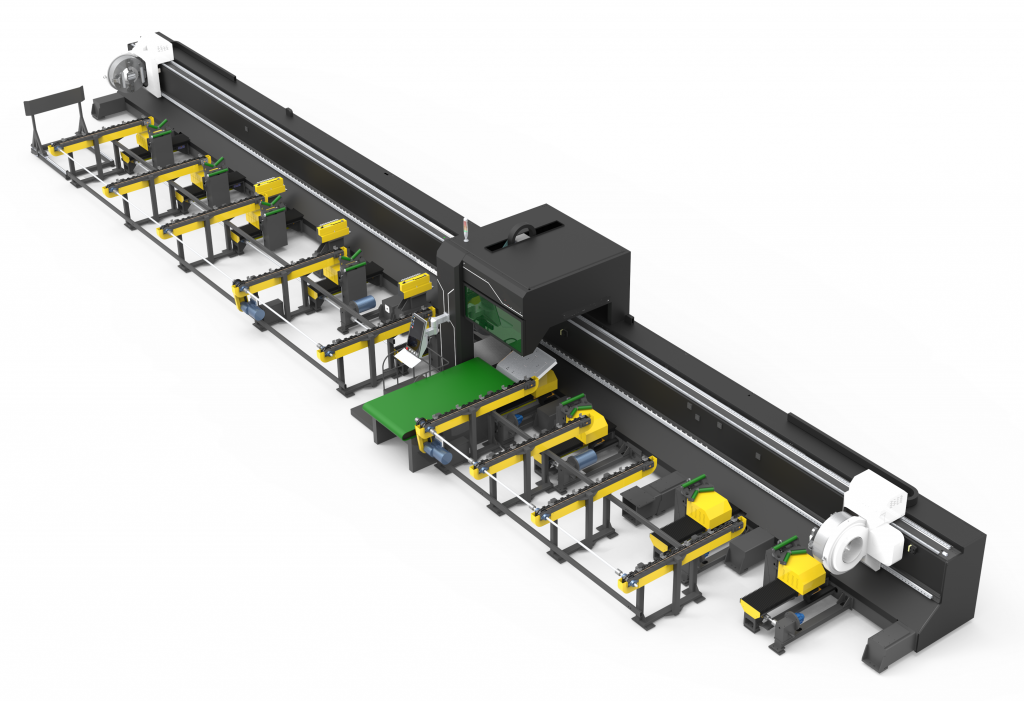

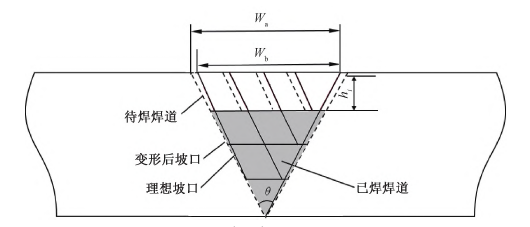

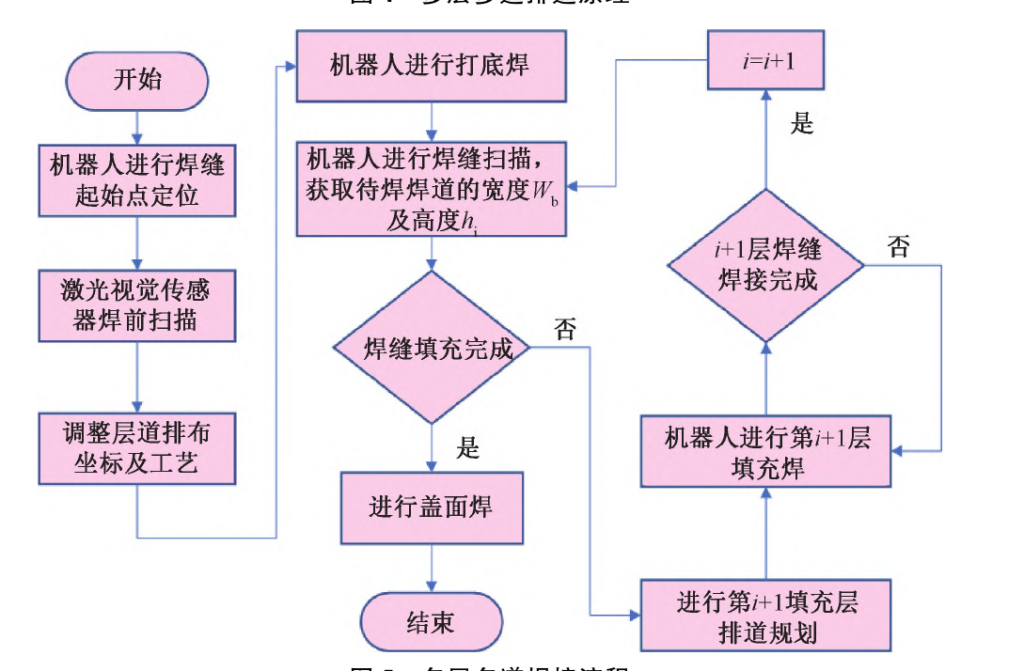

Disposición de pasadas múltiples de capas múltiples

Los investigadores han estudiado ampliamente la soldadura de múltiples capas y pasadas, centrándose en el escaneo previo de la costura de soldadura para determinar los parámetros de la ranura y las capas de relleno utilizando métodos de igual altura o igual área. Sin embargo, durante la soldadura, la entrada de calor y la formación del cordón pueden causar deformaciones en la ranura, lo que hace que las trayectorias preplanificadas sean imprecisas y reduzca la calidad de la soldadura.

Para la soldadura de placas de grosor medio a grueso, la planificación de múltiples capas y pasadas basada en visión ajusta dinámicamente la colocación de los cordones. Como se muestra en la Figura 4, un sensor de visión láser captura la distribución real del cordón, extrayendo el ancho de la ranura (Wb) y la altura de la capa (hi). Si las desviaciones están dentro de la tolerancia, los cordones subsecuentes siguen el plan original; de lo contrario, se ajusta la trayectoria de soldadura para mantener un llenado uniforme. Este método mitiga la desalineación de la ranura, la deformación de la pieza de trabajo y otros factores que afectan la formación del cordón, asegurando una calidad óptima de la soldadura.

Conclusión

La soldadura inteligente es una dirección clave de desarrollo para la fabricación de equipos offshore, especialmente en la construcción de estructuras de acero a gran escala. La aplicación de robots de soldadura inteligente es una tendencia inevitable. Tecnologías clave como la localización del cordón de soldadura, el seguimiento del cordón y la planificación de capas múltiples y pasadas múltiples requieren más investigaciones e innovación específicas para lograr una soldadura inteligente, asegurar la calidad de la soldadura y avanzar en la industria de equipos offshore. Los robots de soldadura inteligente ofrecen soluciones de soldadura confiables y eficientes para la construcción offshore.