Soldadura de Plataformas Petroleras en Alta Mar y la Aplicación de Robots de Soldadura Inteligentes

Las plataformas petroleras offshore se construyen utilizando una gran cantidad de estructuras de acero soldadas, y el entorno marino severo impone mayores requisitos en la soldadura de estructuras de acero.

La construcción tradicional de plataformas offshore depende principalmente de la soldadura manual, con la soldadura semiautomática como método auxiliar. Sin embargo, garantizar la consistencia de la calidad de la soldadura y la eficiencia de la soldadura es un desafío. Además, la escasez de soldadores calificados ha incrementado la dificultad de la organización de la producción, ha reducido la precisión de fabricación y ha aumentado los costos de producción y el consumo de energía.

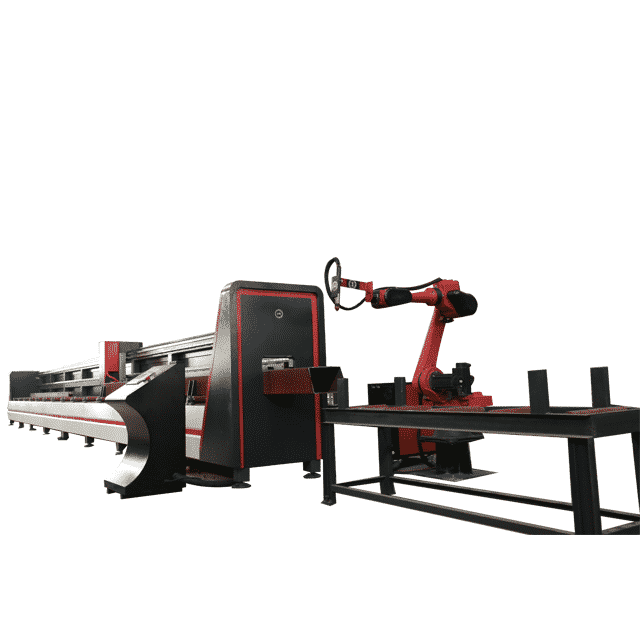

La soldadura robótica inteligente es un enfoque crucial para lograr una soldadura eficiente y de alta calidad de las estructuras de acero offshore. La soldadura robótica ofrece ventajas como calidad estable, alta eficiencia de soldadura y menores costos generales, lo que la convierte en una solución prometedora para aplicaciones de ingeniería. Existen diversos productos maduros disponibles en todo el mundo. Por ejemplo, KUKA de Alemania ha desarrollado un sistema de robot de soldadura con una capacidad de carga final de hasta 16 kg y una precisión de repetición en la posición de ±0.05 mm, lo que permite un amplio rango operativo y la capacidad de soldar varios tipos de uniones. FANUC de Japón ha integrado sus avanzadas tecnologías CNC, servo y automatización de fábricas en el desarrollo y producción de robots. Sus robots de soldadura de las series M-10 y M-20, ampliamente utilizados en la industria de piezas automotrices, han superado la entrega de un millón de unidades. ABB de Suiza ha instalado más de diez mil robots de soldadura por arco, los cuales son ampliamente utilizados debido a su estructura robusta y estable y una precisión de posicionamiento de hasta ±0.05 mm.

Actualmente, la mayoría de las operaciones de soldadura todavía dependen de la enseñanza repetitiva para los robots de soldadura. Sin embargo, debido al gran tamaño y las formas complejas de las estructuras de acero offshore, la enseñanza repetitiva es difícil y consume mucho tiempo. Además, una vez que se completa la programación del robot, el robot no puede adaptarse a las incertidumbres en la posición de la pieza de trabajo, lo que le impide ajustar los errores de posicionamiento manuales y las discrepancias de las piezas en tiempo real.

Este artículo analiza el estado actual de la aplicación y los desafíos de los robots de soldadura en la fabricación de estructuras de acero, basado en las características de las estructuras de acero offshore. También examina las tecnologías clave para los robots de soldadura inteligentes en la soldadura de estructuras de acero, proporcionando una referencia para la soldadura de estructuras de acero offshore en China.

Estado actual de la soldadura de estructuras de acero offshore

1 Workpiece Characteristics

Las estructuras de acero en alta mar incluyen principalmente componentes estructurales que soportan cargas, como jaquetas y módulos, así como tuberías de proceso y tuberías submarinas para el transporte de medios.

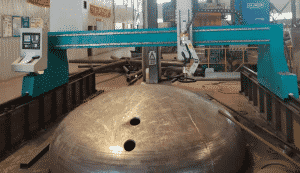

El proceso de construcción de una jaqueta implica la prefabricación y extensión de los refuerzos y patas de la jaqueta, seguido de la ensamblaje espacial y soldadura de las uniones T/K/Y. La forma principal de soldadura es una ranura en forma de silla de montar, caracterizada por trayectorias de soldadura complejas y cargas de trabajo pesadas. El grosor de la pared de la tubería puede llegar hasta 75 mm, lo que aumenta significativamente la dificultad de la soldadura.

Las estructuras modulares incluyen principalmente placas anulares, placas de reemplazo de bridas, placas de reemplazo de alma, refuerzos tubulares, refuerzos, tubos elípticos y placas insertadas. Las formas principales de soldadura incluyen ranuras rectas y soldaduras de filete, que implican soldadura de ranuras dobles en placas gruesas en varias posiciones, como plana, horizontal, vertical y sobrecabeza. El grosor de la pared generalmente varía de 13 a 60 mm, con la mayoría de las aplicaciones en el rango de 16 a 25 mm.

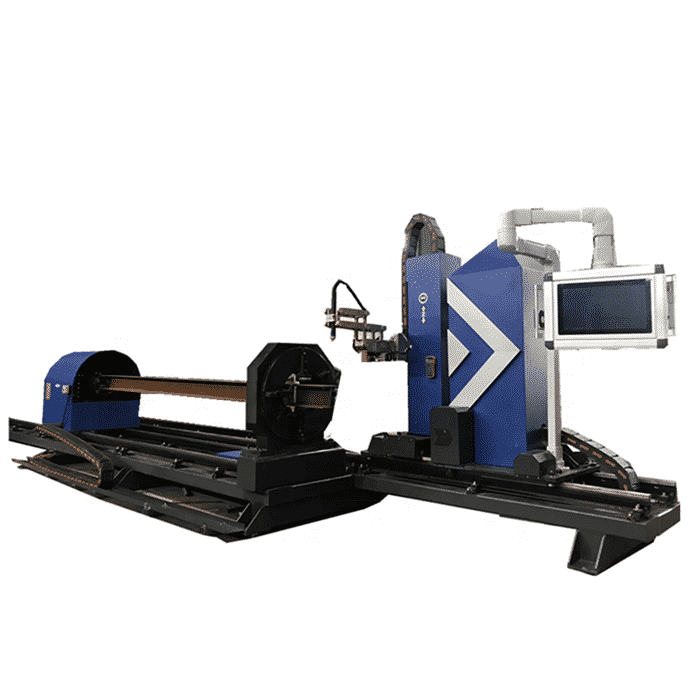

Los anillos de refuerzo de aguas profundas y los anillos de colapso utilizan principalmente ranuras en V, ranuras en K y soldaduras de filete, que requieren soldadura de penetración total en múltiples capas y pasadas para las ranuras y soldaduras de filete. El grosor de los anillos de refuerzo puede alcanzar los 70 mm, con una brecha máxima en la raíz de 5 mm. El proceso actual implica principalmente soldadura vertical con deformación inversa utilizando carrotes de soldadura semi-automáticos de CO₂. Para los anillos de refuerzo con un grosor de pared de 50 mm, la soldadura robótica se ha logrado mediante enseñanza manual. Sin embargo, persisten desafíos significativos en el sellado de la raíz completamente automatizado y la soldadura automática en múltiples capas y pasadas.

A partir del análisis anterior, las estructuras de acero en alta mar tienen características como grandes dimensiones, paredes gruesas de tuberías, trayectorias de soldadura complejas y diversas estructuras de soldadura y uniones. Estos factores hacen que sea difícil garantizar la precisión durante el procesamiento. Además, durante la construcción de estructuras de acero, generalmente se adopta el enfoque de «prefabricación en el taller y ensamblaje en el sitio». En la etapa de prefabricación, las piezas deben ensamblarse y posicionarse utilizando soldadura de punto, lo que inevitablemente introduce errores de ensamblaje, especialmente en la brecha de soldadura y el desalineamiento. Estos factores dificultan la garantía de una calidad estable en la soldadura.

Además, debido al entorno de servicio en alta mar, que incluye tifones, témpanos de hielo, erosión por agua de mar y corrosión, las estructuras de acero en alta mar deben soportar condiciones extremas. Requieren alta resistencia al impacto a baja temperatura, fatiga y tenacidad a la fractura. En consecuencia, la tecnología de soldadura robótica debe cumplir con requisitos extremadamente altos en términos de calidad de soldadura, complejidad estructural, diversidad de componentes y precisión de ensamblaje.

2 Estado de la soldadura

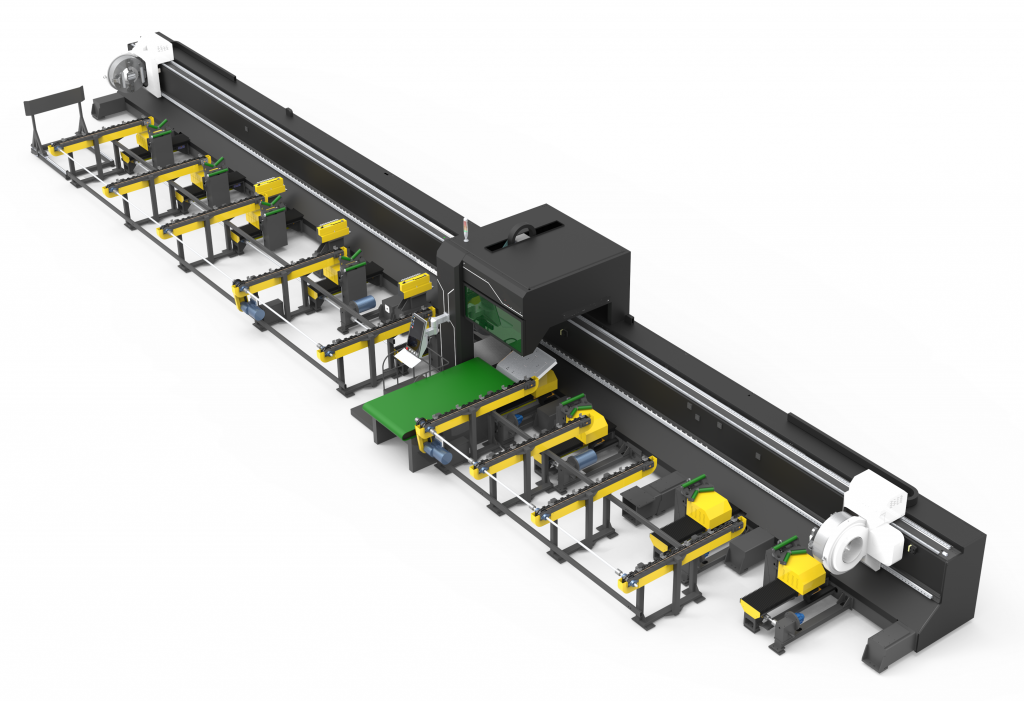

Actualmente, la soldadura de estructuras de acero se divide principalmente en soldadura manual tradicional, soldadura semiautomática y soldadura robótica. La soldadura semiautomática generalmente implica cambiar la posición de la pieza de trabajo mientras se mantiene la postura de la antorcha de soldadura relativamente fija. Durante la soldadura, los trabajadores deben ajustar manualmente la posición de la antorcha y los parámetros de soldadura según las condiciones reales.

Los robots de soldadura todavía utilizan principalmente el modo de «enseñanza-reproducción», lo que requiere que los operadores guíen manualmente al robot a lo largo de la trayectoria de la soldadura una vez antes de almacenar la trayectoria en el controlador del robot para su ejecución repetitiva durante la producción. Este método solo puede repetir rutas previamente enseñadas y carece de flexibilidad para manejar cambios en las tareas de soldadura. Si es necesario ajustar los parámetros de soldadura, las rutas o las velocidades, el robot debe ser reenseñado, lo que aumenta la carga de trabajo de soldadura y los costos de tiempo.

En la construcción de estructuras de acero en plataformas marinas, la soldadura de tuberías de proceso ya puede lograr el sellado manual de raíces y el llenado automático utilizando máquinas de soldadura especializadas. Sin embargo, para la soldadura de componentes estructurales complejos, el sellado manual de raíces y el llenado semiautomático siguen siendo los métodos principales.

Con la creciente demanda de soldadura robótica en aplicaciones de campo, han surgido métodos de enseñanza de guía manual y programación fuera de línea. Si bien estos robots simplifican la operación y reducen el costo de tiempo de la enseñanza manual, no resuelven fundamentalmente el problema de la baja adaptabilidad en la programación de enseñanza. Para diferentes formas o posiciones de la soldadura, aún es necesario reenseñar. Además, los robots carecen de capacidades de percepción ambiental, lo que dificulta la realización de soldaduras totalmente automatizadas en soldaduras complejas, lo que limita su aplicación en la soldadura de estructuras de acero en plataformas marinas.

El núcleo de los robots de soldadura inteligente radica en obtener, procesar y ejecutar con precisión la información relacionada con la soldadura para imitar la observación y las acciones humanas en la soldadura inteligente. Con el desarrollo de la tecnología de sensores, los robots de soldadura pueden usar sensores (por ejemplo, visión y táctiles) para recopilar información sobre la morfología y la posición de la pieza de trabajo. Estos datos se envían de vuelta al controlador del robot para lograr el reconocimiento de la costura de soldadura, la coincidencia inteligente de parámetros y la corrección de trayectorias, lo que permite ajustes en tiempo real de la postura de la antorcha y los parámetros de soldadura.