مع تطور صناعة الهياكل الفولاذية، أصبحت الوصلات البراغية في الهياكل الفولاذية وسيلة اتصال هامة، مما أدى إلى زيادة الطلب على عملية عمل الثقوب في الهياكل الفولاذية. من المتوقع أن يصبح القطع بالليزر لعمل الثقوب حلاً أكثر كفاءة وملاءمة.

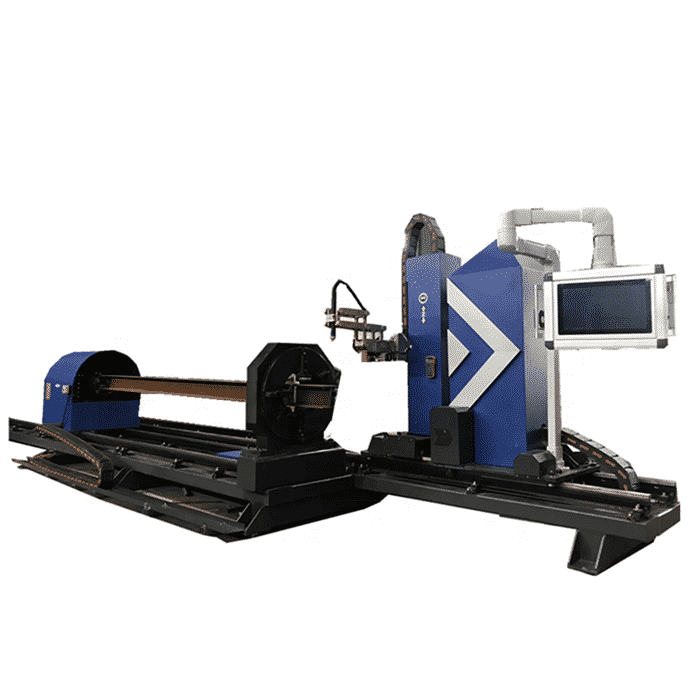

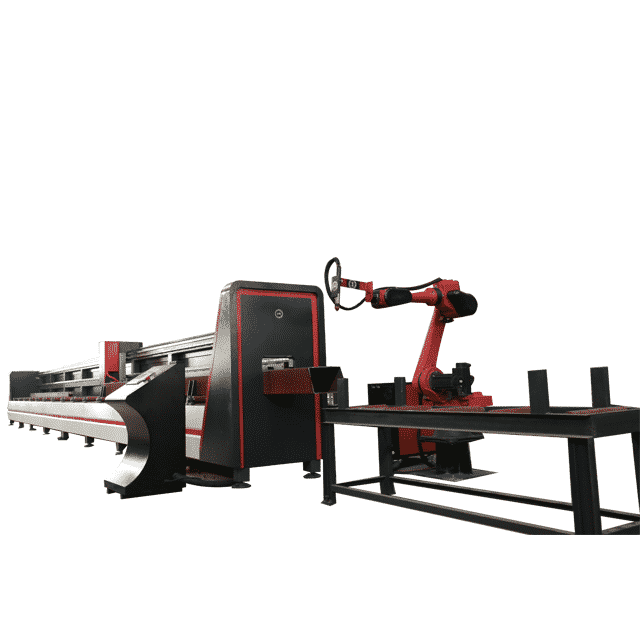

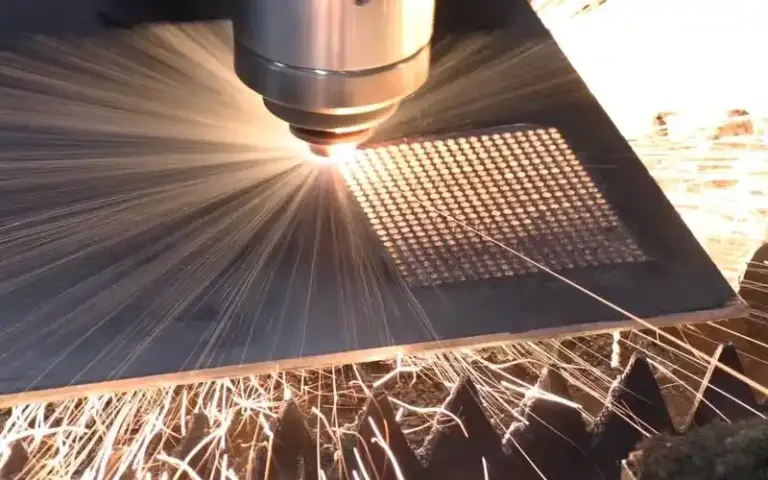

يتضمن القطع بالليزر لعمل الثقوب شعاع ليزر عالي الكثافة، يتم إصداره من الليزر وتركيزه من خلال عدسة، موجهًا نحو قطعة العمل. يمكن أن يولد هذه العملية درجات حرارة عالية محلية تتجاوز 10,000 درجة مئوية، مما يؤدي إلى تبخير المادة بسرعة. ثم يقوم تيار هوائي عالي السرعة بتهوية المادة المنصهرة، مكونًا قطعًا ضيقًا (بعرض حوالي 0.1 مم) ويكمل قطع المادة. هذا يسمح بعمل ثقوب دقيقة باستخدام الليزر وقطع الأجزاء، كما هو موضح في الأشكال 1 و 2.

تطبيق القطع بالليزر لثقوب البراغي

نظرًا لطريقة المعالجة غير التلامسية للقطع بالليزر، يمكن معالجة المواد الخام للهياكل الفولاذية بسرعة مع التحكم الذكي. من خلال إدخال معلمات المعالجة ببساطة في النظام، يمكن إجراء عمليات مثل القطع والحفر وقطع الحواف بسلاسة. تضمن هذه العملية سرعة وكفاءة عالية وأقل تدخل يدوي.

نتيجة لذلك، أصبح تطبيق القطع بالليزر في تصنيع الهياكل الفولاذية منتشرًا بشكل متزايد. ومع ذلك، في مجال قطع ثقوب البراغي المحدد، لم يتم اعتماد القطع بالليزر على نطاق واسع بعد، ولا تزال جودة ثقوب البراغي المقطوعة بالليزر غير واضحة. لذلك، من الضروري إجراء تحقق تجريبي من أداء العملية لثقوب البراغي المقطوعة بالليزر.

2. تجربة قطع ثقوب البراغي

لفهم تطبيق قطع الليزر في تصنيع ثقوب البراغي والتحقق من أدائه، تم إجراء تجربة مقارنة بين قطع الليزر والحفر الشعاعي لعمل الثقوب. بعد القطع، تم فحص ثقوب البراغي للتحقق من دقة الأبعاد، خشونة السطح، والصلابة.

2.1 إعداد التجربة

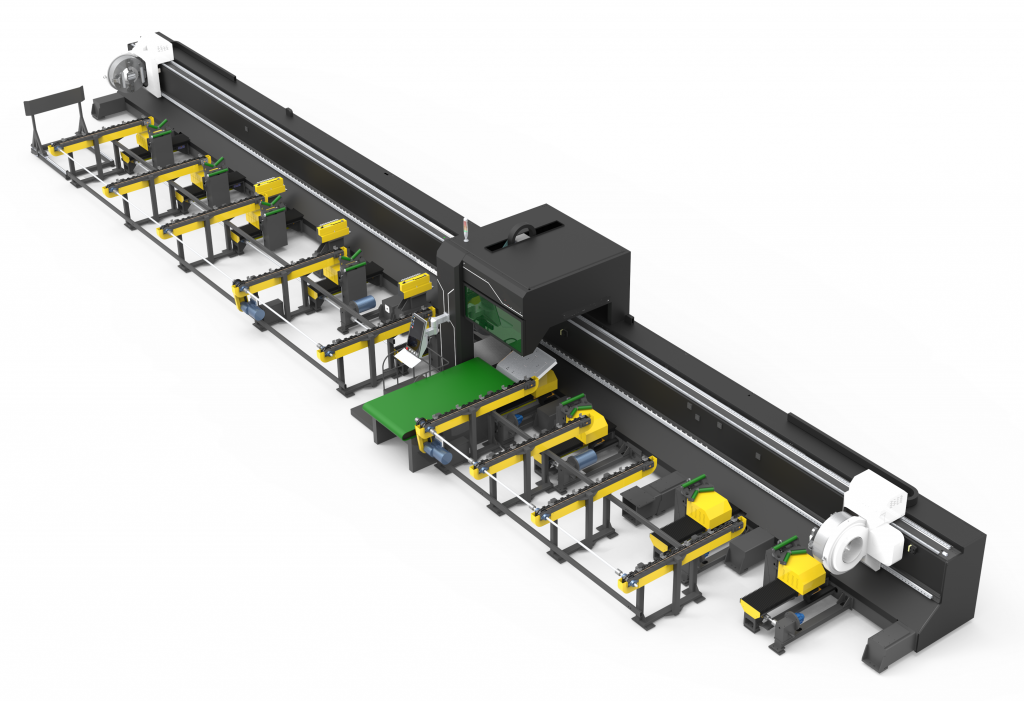

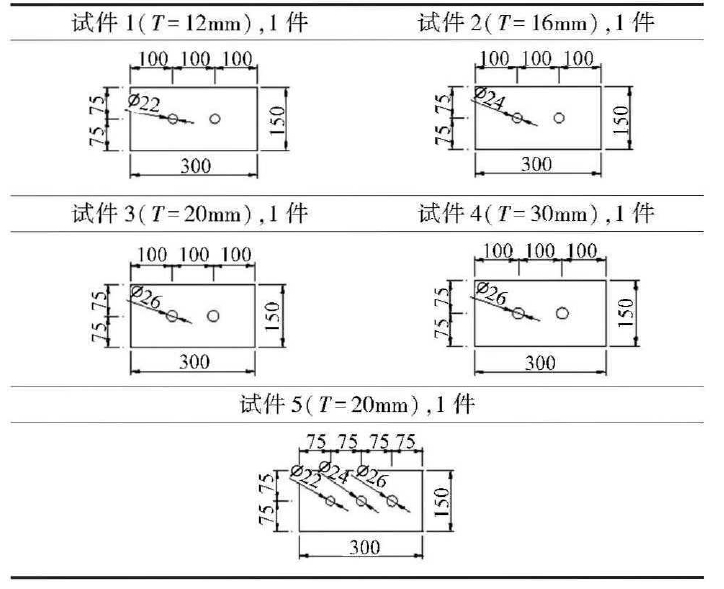

استخدمت التجربة آلة قطع ليزر بقدرة 30 كيلو واط وآلة حفر شعاعية Z3080X25. كانت عينات الاختبار مصنوعة من فولاذ Q355B، وهو مادة شائعة في الهياكل الفولاذية. كانت سماكات لوحات الاختبار 12 مم، 16 مم، 20 مم، و 30 مم. تم إعداد خمس عينات اختبار (موسومة بالأرقام 1 و 2 و 3 و 4 و 5)، مع أبعادها المدرجة في الجدول.

2.2 إعداد التجربة

تم معالجة العينات من 1 إلى 4 باستخدام طريقة القطع بالليزر لعمل الثقوب، بينما تم معالجة العينة 5 باستخدام طريقة الحفر. خلال عملية القطع، لم ينتج عن القطع بالليزر أي عيوب كبيرة. بعد القطع، تم فحص ثقوب البراغي للتحقق من دقة الأبعاد، خشونة السطح، والصلابة، كما هو موضح في الأشكال 3 و 4.

2.3 متطلبات الجودة ونتائج الاختبار

وفقًا للمعيار GB 50205-2020 (معيار فحص جودة هندسة الهياكل الفولاذية) والـ GB 50755-2012 (قانون بناء هندسة الهياكل الفولاذية)، يجب أن تلبي ثقوب البراغي المقطوعة المتطلبات التالية:

متطلبات جودة القطع: يجب أن تكون الحواف المقطوعة مصقولة إلى R2 مم وأن تلبي متطلبات تحمل قطر ثقب البراغي من الفئة C، كما هو موضح في الجدول 2.

تحمل المسافة بين ثقوب البراغي المجاورة: يجب أن تكون الانحرافات المسموح بها ±1.0 مم.

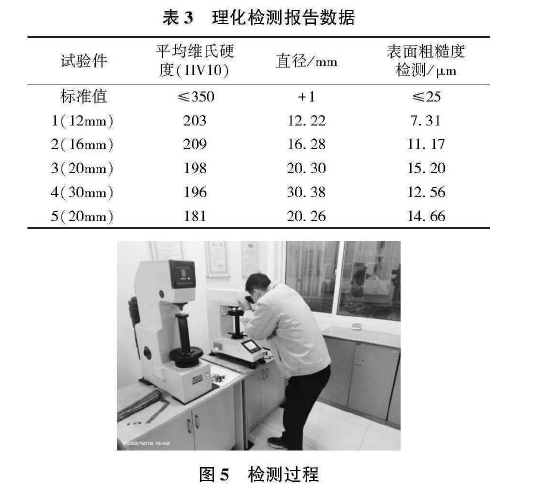

يجب ألا يتجاوز صلابة المنطقة المتأثرة بالحرارة 350 HV.

تضمنت الفحوصات الفيزيائية والكيميائية لعينة الاختبار قياس صلابة فيكرز، انحراف قطر ثقب البراغي، وخشونة السطح، مع تلخيص النتائج في الجدول 3. توضح عملية الفحص في الشكل 5.

2.4 الاستنتاجات والتحليل التجريبي

من خلال التحليل المقارن للصلابة باستخدام مقياس فيكرز، ودقة قطر الثقب، وخشونة السطح، تم التوصل إلى الاستنتاجات التالية:

- ثقوب البراغي المقطوعة بالليزر تفي بالقيم القياسية المطلوبة وتلتزم بالمواصفات التنظيمية.

- بالمقارنة مع الحفر الميكانيكي، أدى القطع بالليزر إلى قيم صلابة فيكرز أعلى (HV10)، مما يشير إلى وجود ضرر حراري أكبر في الفولاذ. ومع ذلك، كان الانحراف في قطر ثقوب البراغي مشابهًا في كلا الطريقتين، وكانت خشونة السطح لثقوب القطع بالليزر أفضل بشكل ملحوظ من ثقوب الحفر الميكانيكي.

- كان قطع الثقوب بالليزر أسهل في التشغيل وأسرع وأكثر كفاءة ودقة عالية، مما حسن بشكل كبير إنتاجية صنع الثقوب.

الاستنتاج العام

القطع بالليزر أكثر كفاءة من الحفر الميكانيكي التقليدي، مما يقدم فعالية تكاليف أعلى. إن اعتماد القطع بالليزر في معالجة ثقوب البراغي يمكن أن يعزز بشكل فعال القدرة الإنتاجية والفوائد الاقتصادية.