مع التقدم المستمر للتكنولوجيا، فإن صناعة السيارات لديها متطلبات عالية بشكل متزايد لجودة المنتج. وتستخدم ماكينات القطع بالليزر، بمزاياها المتمثلة في سرعة القطع السريعة والدقة العالية والشق الضيق ونطاق القطع الواسع، على نطاق واسع في معالجة قطع غيار السيارات

مع استمرار تقدم التكنولوجيا، تتزايد متطلبات صناعة السيارات من حيث جودة المنتج. تُستخدم ماكينات القطع بالليزر، بخصائصها المتمثلة في سرعة القطع السريعة والدقة العالية والشق الضيق ونطاق القطع الواسع، على نطاق واسع في معالجة مكونات السيارات. تقدم هذه المقالة بشكل أساسي العوامل الرئيسية التي تؤثر على جودة القطع بالليزر وطرق التحكم فيها.

يستخدم القطع بالليزر طاقة شعاع الليزر لقطع المواد حرارياً، ويتم نفخ المعدن المنصهر بمساعدة غاز مساعد لتشكيل الشق. أثناء القطع بالليزر، يعمل الليزر كمصدر للضوء، ويتم توجيه الشعاع من خلال المرايا وتركيزه بواسطة العدسات. ثم يتم توجيه الحزمة المركزة إلى المادة بكثافة طاقة عالية. تمتص المادة الطاقة الضوئية وتحولها إلى حرارة، مما يؤدي إلى ذوبانها وتبخرها. ويخترق شعاع الليزر المادة، ويتحقق التشقق المستمر أثناء تحرك الشعاع بسرعة ثابتة.

تؤثر العديد من العوامل على جودة القطع بالليزر. تناقش هذه المقالة تأثيرات المواد الخام والبرمجة والتحكم في المعلمات أثناء العملية ودرجة الحرارة الخارجية على جودة القطع استنادًا إلى الخبرة العملية.

المواد الخام

تؤثر حالة المواد الخام بشكل مباشر على جودة القطع بالليزر، حيث تؤثر حالة السطح على امتصاص شعاع الليزر. يمكن أن تؤدي خشونة السطح وطبقات الأكسدة إلى تغيير معدلات امتصاص السطح بشكل كبير. لا تقلل المواد الخام الصدئة أو الزيتية بشدة من سرعة القطع فحسب، بل قد تتسبب أيضًا في حدوث ثقوب أو قطع غير مكتمل، مما يؤدي إلى أسطح قطع خشنة أو متكتلة بشكل مفرط. ولذلك، يجب أن يكون سطح المادة خاليًا من الصدأ أو البقع الزيتية الكبيرة قبل القطع بالليزر. يجب إعادة الأجزاء الصدئة أو الزيتية الشديدة الصدأ أو الزيتية إلى المورد أو التخزين؛ أما الأجزاء الصدئة أو الزيتية الخفيفة الصدأ أو الزيتية فيمكن صقلها أو تنظيفها بواسطة المشغّلين.

البرمجة

يمكن لمسارات القطع المحسّنة تحسين سرعة القطع وضمان جودة المنتج. تُنشأ برامج القطع بالليزر باستخدام برامج متخصصة، مثل PM-300 وPM-200، مع استخدام الأخير بشكل شائع في منشأتنا. نظرًا لقيود برامج البرمجة الأوتوماتيكية التي يفرضها هيكل الماكينة وأشكال القطع، قد يكون لبرامج القطع التي تم إنشاؤها عيوب. على سبيل المثال، قد تظهر على القِطع التي تتقاطع مع مضاعفات نطاق حركة مغزل الماكينة علامات شقوق ملحوظة أو كتل زائدة عند نقاط التوصيل، مما يؤثر على مظهر القِطع.

لمعالجة ذلك، يجب على الفنيين ضبط معلمات برنامج البرمجة، وتحسين معلمات الماكينة والبرامج الفرعية بناءً على خصائص القِطع المحددة. يضمن ذلك مسار القطع الأمثل، وتجنب تداخل الشق عند مضاعفات المغزل، وتحسين مظهر المنتج.

موضع النقطة البؤرية

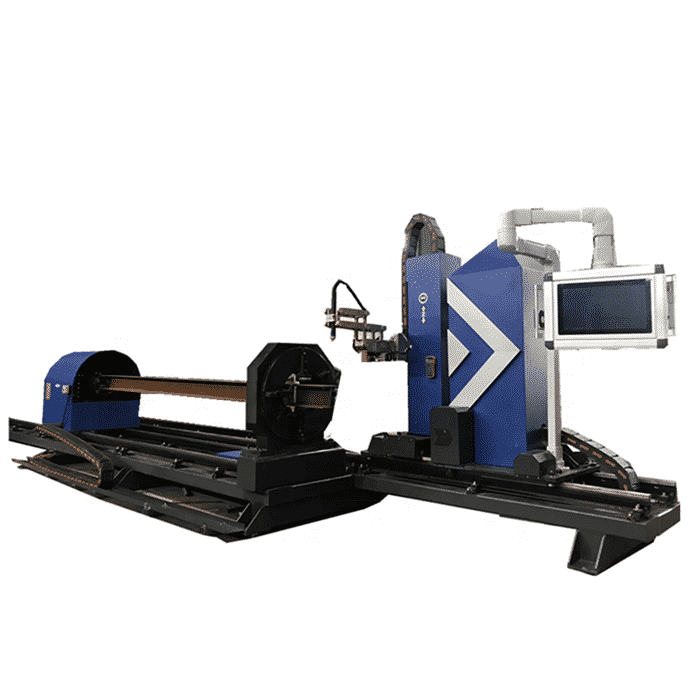

يؤثر موضع النقطة البؤرية بشكل مباشر على حالة المقطع العرضي للقطع. اعتمادًا على المادة، يمكن ضبطه على طول بؤري صفري أو طول بؤري سالب أو طول بؤري موجب. يقلل الموضع الأمثل من عرض الشق ويزيد من الكفاءة. وبوجه عام، يجب أن تكون النقطة البؤرية على السطح أو تحته قليلاً. بالنسبة للألواح السميكة (على سبيل المثال، 5-8 مم)، يتم استخدام البُعد البؤري الموجب (انظر الشكل 1)، حيث تكون النقطة البؤرية أعلى سطح قطعة العمل بحوالي 1.5 مم.

فوهة القطع

تمنع فوهة القطع الحطام المنصهر من تلويث عدسة التركيز البؤري وتتحكم في تدفق الغاز من أجل جودة القطع. تؤثر المسافة بين الفوهة وقطعة العمل على اقتران تدفق الغاز مع الشق. تزيد المسافة القريبة جدًا من الضغط الخلفي، مما يؤثر سلبًا على جودة القطع، بينما تؤدي المسافة البعيدة جدًا إلى فقدان الطاقة. المسافة المثلى هي 1-2 مم. تستخدم الأنظمة الحديثة مستشعرات سعوية للحفاظ على الارتفاع المحدد. يؤثر تشوه الفوهة أو تلوثها على المحاذاة المحورية مع شعاع الليزر، مما يقلل من جودة القطع، خاصةً بالنسبة للألواح السميكة.

سرعة القطع

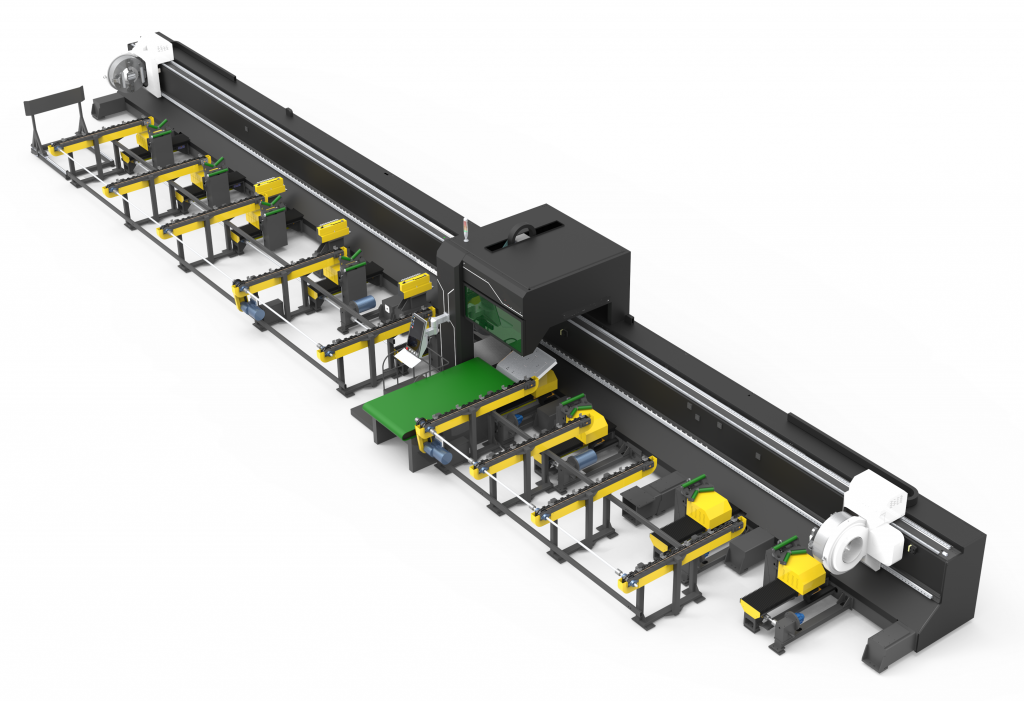

تتناسب سرعة القطع تناسبًا عكسيًا مع كثافة المواد وسُمكها. تضمن السرعة المناسبة خطوط شقوق ناعمة ومقطع عرضي نظيف بدون حطام منصهر زائد. تؤدي السرعة العالية جدًا إلى قطع غير مكتمل، ومقاطع عرضية خشنة، وخبث زائد (انظر الشكل 3). وتؤدي السرعة البطيئة للغاية إلى حدوث شقوق عريضة أو ذوبان أو احتراق زائد في الزوايا الحادة. تساعد مراقبة أنماط الشرر أثناء القطع على قياس السرعة: تشير الشرارات المنتشرة بالتساوي إلى السرعة المناسبة، بينما تشير الشرارات المائلة إلى السرعة الزائدة، وتشير الشرارات المتجمعة إلى سرعة غير كافية.

الغاز المساعد

يساعد الغاز المساعد في نفخ الحطام المنصهر خارج الشق. ويعتمد نوع الغاز على المادة، على سبيل المثال، الأكسجين للفولاذ الكربوني، والهواء لللافلزات، والنيتروجين للفولاذ المقاوم للصدأ. يضمن الغاز عالي النقاء جودة أفضل، مع مستويات نقاء تصل إلى 99.996% المستخدمة في منشأتنا. ومع ذلك، قد يؤدي الضغط غير الصحيح للغاز إلى جودة رديئة، مثل التشققات الخشنة أو القطع غير الكامل

طاقة الليزر

تعد طاقة الليزر أمرًا بالغ الأهمية بالنسبة إلىجودة القطع. تؤدي الطاقة المناسبة إلى أسطح ناعمة بدون خبث. تتسبب الطاقة غير الكافية في حدوث قطع غير كامل أو خبث زائد، بينما تؤدي الطاقة المفرطة إلى الذوبان

درجة الحرارة الخارجية

تؤثر درجة الحرارة الخارجية على جودة القطع، خاصة في فصل الصيف. تقلل درجات الحرارة المحيطة المرتفعة (32-33 درجة مئوية) من كفاءة التبريد، مما يؤدي إلى انخفاض إنتاج الطاقة. إن ضمان التبريد والتهوية المناسبين للمرايا والليزر والضواغط يخفف من هذه المشكلات. أضافت منشأتنا نظام مجفف بارد للعمليات الصيفية.

خاتمة

لضمان جودة القطع، يجب استخدام مواد مؤهلة ومسارات قطع محسّنة ومعايير مناسبة. ومع نضوج تكنولوجيا الليزر، ستستمر تطبيقاتها في صناعة السيارات والصناعات التحويلية في التوسع.