Кинематический анализ и применение сварочного робота для квадратных труб

Квадратные трубы занимают значительную долю в области стальных конструкций, причем Т-образные соединения являются наиболее распространенным типом. Из-за их особой структуры сварка обычно выполняется в потолочном положении, что в настоящее время осуществляется вручную. Однако стабильность качества соединений недостаточна, а качество сварки во многом зависит от опыта сварщиков. Это приводит к длительным производственным циклам и высокой трудоемкости.

С появлением концепций, таких как Индустрия 4.0, интеллектуальное производство стало основным направлением развития промышленности. Сварочные роботы становятся все более разнообразными, интеллектуальными и гибкими. Однако большинство сварочных роботов трудно перемещать, и они не могут выполнять равномерную непрерывную сварку. Поэтому разработка интеллектуального оборудования, специально предназначенного для сварки Т-образных соединений квадратных труб, имеет большое значение для развития технологий интеллектуальной сварки в Китае.

Кинематика роботов является основой для управления движением и планирования траекторий. Широко используемый метод моделирования Денавита–Хартенберга (D-H) применяется для составления уравнений прямой кинематики роботов, однако их решение часто является сложной задачей. Общие решения можно разделить на две категории: численные решения и аналитические (закрытые) решения. Тан Цзянь [1] использовал метод D-H для вывода решений кинематических звеньев робота ER10-C60 и проанализировал корректность множества решений обратной кинематики. Цянь Юнхэн [2] исследовал настольного робота и получил его численные решения.

Для недавно разработанного робота с четырьмя степенями свободы был применен метод D-H для вывода уравнений кинематики и получения численных решений. В целях решения проблемы низкого уровня автоматизации сварки Т-образных соединений квадратных труб было проведено исследование кинематики сварочного робота с учетом структурных характеристик квадратных труб. Была проверена досягаемость робота, а также выполнено планирование траектории в пространстве сочленений для обеспечения точности кинематических решений. Был создан прототип для проведения сварочных экспериментов, что подтвердило целесообразность и надежность сварочного оборудования, предоставив теоретическую основу для дальнейшей разработки роботов и управления их движением.

1. Проектирование робота и кинематический анализ

1.1 Конструкция корпуса сварочного робота

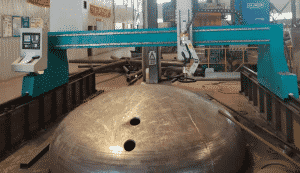

Основываясь на требованиях к сварке Т-образных соединений в стальных конструкциях, робот должен выполнять согласованные многоосевые движения, включая пространственные прямолинейные и дуговые траектории, соответствующие сварному шву. Робот должен осуществлять круговые, осевые и радиальные перемещения вокруг квадратной трубы, а также колебательные движения сварочной горелки. Для этого требуется как минимум четыре степени свободы. Поскольку некоторые сварочные процессы требуют корректировок в реальном времени, для управления горелкой добавлена дополнительная степень свободы вращения, позволяющая регулировать сварочные параметры и положение горелки в процессе сварки.

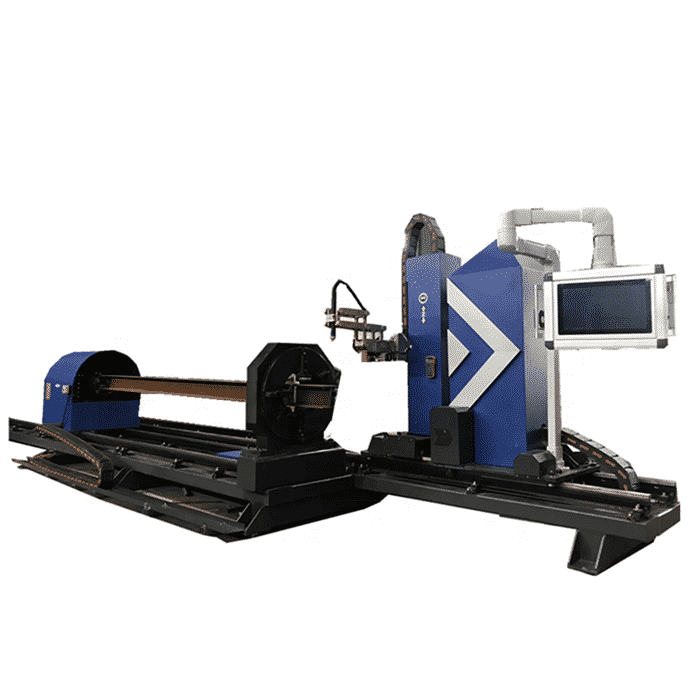

В соответствии с принципами проектирования последовательных роботов для сварочного робота квадратных труб была выбрана последовательная структура с пятью степенями свободы. Поскольку заготовки квадратных труб, как правило, тяжелые, а также с учетом стоимости оснастки и методов закрепления, робот был спроектирован с возможностью закрепления на заготовке с помощью рельсовой системы и перемещения относительно нее для выполнения сварочного траектория.

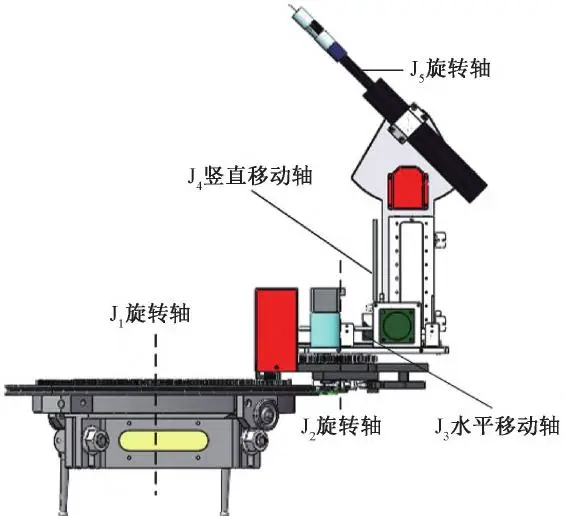

На основе данного анализа конструкция робота спроектирована, как показано на рисунке 1. Оси J1, J2 и J5 являются вращательными, а оси J3 и J4 – поступательными. Оси J1, J2, J3 и J4 используются для следования сварочной траектории, в то время как ось J5 предназначена для регулирования положения сварочной горелки.

В практической инженерии диаметр заготовок квадратных труб обычно варьируется от 80 до 150 мм. Учитывая проставочные блоки (толщиной 5–20 мм) и ширину направляющей рельсы, проектируемый диаметр рельсовой системы для заготовок установлен на уровне 380 мм. Корпус робота способен вращаться вокруг рельса на ±365° со скоростью 0–5 об/мин, регулируемой в зависимости от требований сварочного процесса. Общий диапазон вращения составляет 730°, а для предотвращения образования кратеров в конце сварки движение продолжается еще на 3–5 мм после гашения дуги, чтобы избежать дефектов в начальной и конечной точках сварного шва.

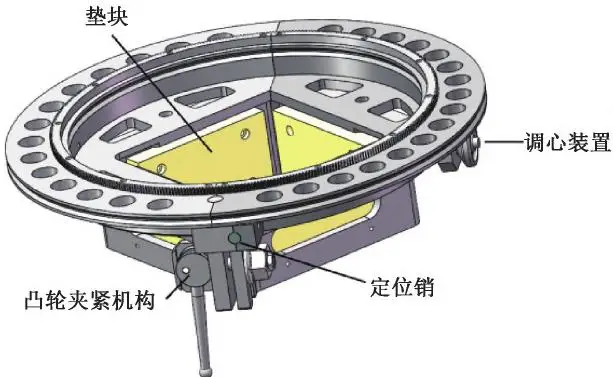

Как показано на рисунке 2, кольцевая рельсовая система разработана для адаптации к различным размерам квадратных труб путем установки проставочных блоков разной толщины (5–20 мм) на внутренней стороне. Эти блоки позволяют регулировать размер в зависимости от характеристик квадратной трубы, а также увеличивают статическое трение между рельсом и стенкой трубы.

Внутренняя и внешняя стороны рельса включают направляющие, а с одной стороны предусмотрено самоцентрирующее устройство, обеспечивающее выравнивание центра рельса с центром трубы. Это минимизирует ошибки позиционирования заготовки и снижает влияние погрешностей обработки и ручного зажима на качество сварки.

С учетом условий эксплуатации, затрат на оснастку и будущего обслуживания для фиксации рельсовой системы был выбран механизм кулачкового замка. Этот механизм позволяет быстро устанавливать и демонтировать рельс робота, сокращая время настройки оснастки и повышая эффективность работы.