Система интеллектуального сварочного робота

1.1 Состав системы

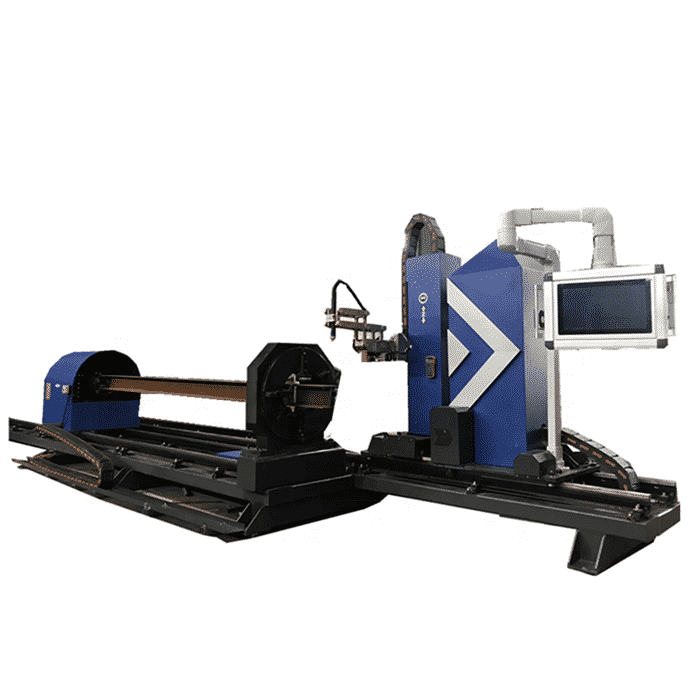

Как показано на рисунке 1, аппаратная часть системы интеллектуального сварочного робота в основном состоит из корпуса сварочного робота, источника питания для сварки, подающего устройства проволоки, лазерного визионного сенсора с линейным лазером, промышленного компьютера (IPC), программируемого логического контроллера (PLC) и других периферийных устройств. Чтобы расширить эффективный рабочий диапазон робота и удовлетворить потребности в сварке крупных заготовок, система может включать внешние оси и позиционеры для заготовок.

Рисунок 1: Система интеллектуального сварочного робота для стальных конструкций

Программная составляющая в основном включает в себя систему управления PLC, программное обеспечение для офлайн-программирования, базу данных сварочных процессов, систему зрения и программное обеспечение для отображения информации. Система управления PLC действует как «центральная нервная система» всей системы, отвечая за логическое управление. Программное обеспечение для офлайн-программирования, база данных сварочных процессов, программное обеспечение для обработки изображений и системы зрения, а также программное обеспечение для отображения информации работают на промышленном компьютере (IPC). Программное обеспечение для офлайн-программирования планирует пути сканирования и сварки робота на основе модели заготовки. База данных сварочных процессов предоставляет данные о процессе. Система зрения собирает информацию о сварном шве, обрабатывает изображения и точечные облака с помощью алгоритмов, работающих на IPC, и определяет координаты сварного шва. Программное обеспечение для отображения информации визуализирует ход сварки и параметры в реальном времени на основе сигналов обратной связи системы.

1.2 Технологический маршрут сварки

При сварке стальных конструкций качество формирования шва часто зависит от таких факторов, как деформация, изменяющиеся зазоры и несоосность. Для преодоления этих неопределенностей необходимо использовать методы сканирования сварного шва и планирования пути слоя, чтобы улучшить адаптивность и интеллектуальные способности сварочных роботов, обеспечив коррекцию сварного шва и адаптивную настройку параметров процесса в соответствии с требованиями интеллектуального контроля сварки.

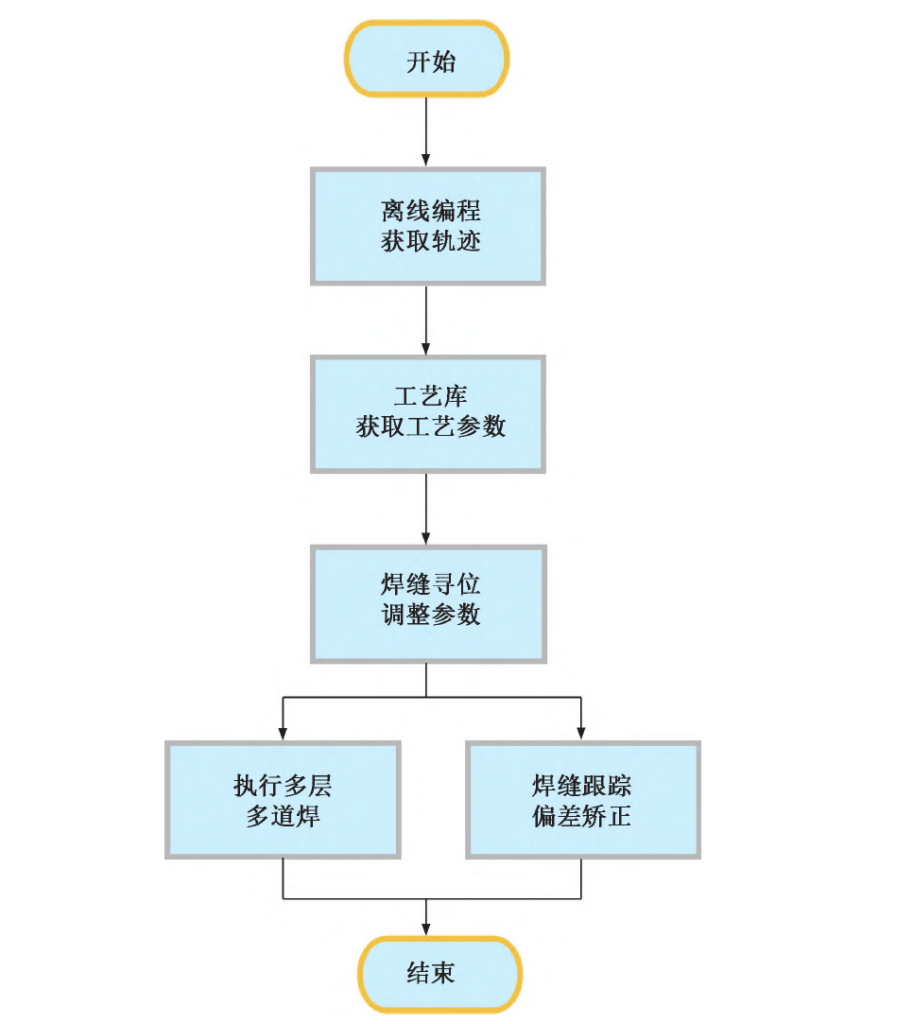

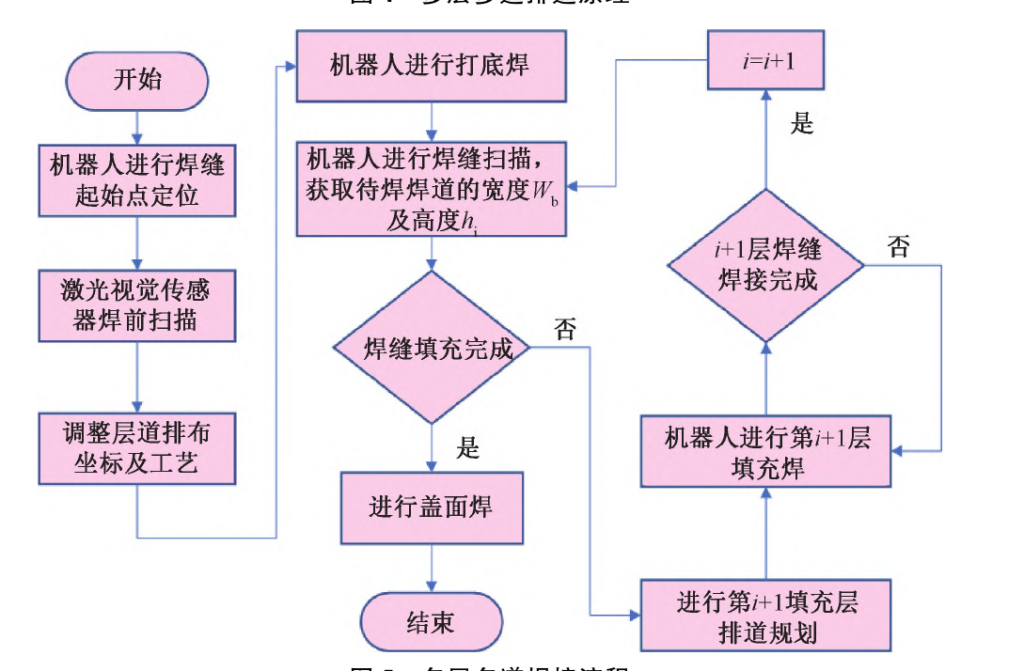

Рисунок 2 иллюстрирует технический маршрут интеллектуальной сварки для стальных конструкций.

Робот должен выполнить подготовительные задачи, включая калибровку TCP сварочной горелки и калибровку «рука-глаз» для сенсора лазерного визионного датчика с роботом. После калибровки, если относительное положение между роботом, сварочной горелкой и визионным сенсором остается неизменным, повторная калибровка не требуется для последующих сварочных операций.

В начале сварочной задачи 3D-модель стальной конструкции импортируется в программное обеспечение для оффлайн-программирования. Распознавание сварного шва извлекает и редактирует информацию о сварном шве оффлайн, генерируя локализацию шва и траектории сварки робота. Используется база данных сварочного процесса для определения расположения швов и параметров процесса, генерируя программу сварки. Программа загружается в контроллер робота, что инициирует движение робота для нахождения сварного шва, получения фактических данных о положении и морфологии поверхности, а также корректировки траекторий сварки и параметров процесса. В конце робот выполняет сварку, в то время как лазерный визионный сенсор отслеживает сварной шов в реальном времени, корректируя отклонения траектории и завершив автоматическую сварку.

Ключевые технологии для интеллектуальных сварочных роботов в стальных конструкциях

С широким применением промышленных роботов и источников сварочного тока, тело робота и источники сварочного тока были тщательно проверены в процессе производства, что делает эти технологии зрелыми. Поэтому фокус развития системы интеллектуальной сварки роботов смещен на ключевые области, такие как автоматическая идентификация и локализация точек начала сварки, автоматическое отслеживание сварного шва и планирование многослойных и многопроходных швов.

1.1 Локализация начальной точки сварного шва

Для того чтобы сварочная горелка начала дугу в правильной начальной позиции сварного шва, необходимо провести локализацию шва. Система визуального сенсора сварочного робота захватывает и обрабатывает изображения до сварки, чтобы автоматически распознать особенности сварочного паза и получить 3D-пространственную информацию. Основные подходы включают:

(1) Локализация на основе контакта:

Во время локализации шва сварочная проволока или контактный наконечник касаются стальной пластины в ограниченном диапазоне, генерируя электрический сигнал для определения стартовой точки и корректировки позиции, заданной в оффлайн-программе. Однако этот метод имеет низкую адаптивность и не может учитывать изменения в сварочной среде.

(2) Безконтактная локализация:

Лазерные vision-датчики широко используются благодаря своей простой обработке изображений, высокой антиинтерференционной способности и точности. Как показано на рисунке 3, лазерный vision-датчик проецирует лазерную линию на поверхность заготовки, которая деформируется в зависимости от формы заготовки. Камера захватывает изображение, и с использованием принципа триангуляции система обрабатывает лазерное изображение для извлечения признаков, определения координат сварного шва и передачи данных на сварочного робота для управления движением горелки. Исследователи активно изучают интеллектуальную сварку и сварочных роботов. Технология сопоставления шаблонов изображения широко применяется, когда шаблон скользит по изображению, чтобы найти соответствующие цели. Глубокие сверточные нейронные сети (CNN) дополнительно усиливают точность распознавания и локализации сварного шва, улучшая устойчивость в различных условиях.

2.2 Отслеживание сварного шва

Во время сварки деформация, вызванная теплом, неизбежно приводит к отклонениям между исправленной оффлайн траекторией и реальной траекторией сварки. Датчики отслеживают положение сварного шва в реальном времени, компенсируя отклонения и направляя сварочную горелку вдоль реальной траектории, обеспечивая точность и качество сварки. Основные методы отслеживания включают:

(1) Отслеживание дуги:

Использует параметры дуги в качестве сигналов отслеживания без дополнительного оборудования. Он обнаруживает изменения тока и напряжения, распознавая и отслеживая сварной шов на основе колебаний длины дуги. Этот метод устойчив к внешнему освещению и помехам от дуги, но требует, чтобы датчик колебался или вращался относительно сварного шва, что снижает точность для сварки сложных стальных конструкций.

(2) Отслеживание с использованием оптического сенсора:

Захватывает изображения сварного шва для отслеживания в реальном времени. Оптические датчики обеспечивают высокую точность и универсальность без прямого контакта. Они классифицируются как пассивные (зависят от внешнего освещения) или активные (излучают структурированный свет). Активные датчики более точные, способны справляться с различными задачами сварки и имеют высокие антипомеховые свойства. Лазерные визионные датчики являются наиболее широко используемыми для отслеживания сварных швов.

Разработаны различные промышленные лазерные визионные датчики для поддержки автоматизированной сварки стальных конструкций малых серий и различных видов, что делает их ключевым элементом в промышленности сборных стальных конструкций.

Расположение многослойных и многопроходных швов

Исследователи широко изучали многослойную многопроходную сварку, сосредоточив внимание на сканировании шва до сварки для определения параметров канавки и заполнения слоев с использованием методов равной высоты или равной площади. Однако в процессе сварки тепловой ввод и формирование шва могут вызвать деформацию канавки, что делает заранее запланированные траектории неточными и снижает качество сварки.

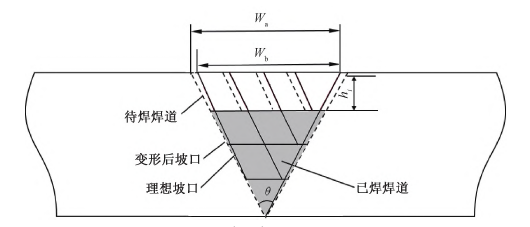

Для сварки средней и толстой плиты планирование многослойной многопроходной сварки на основе визуализации динамически регулирует расположение шва. Как показано на рисунке 4, лазерный визуальный датчик захватывает фактическое распределение шва, извлекая ширину канавки (Wb) и высоту слоя (hi). Если отклонения находятся в пределах допустимых значений, последующие швы следуют по исходному плану; в противном случае путь сварки корректируется для поддержания равномерного заполнения. Этот метод снижает влияние несоосности канавки, деформации заготовки и других факторов, влияющих на формирование шва, обеспечивая оптимальное качество сварки.

Заключение

Интеллектуальная сварка является важным направлением развития для производства морского оборудования, особенно в строительстве крупных стальных конструкций. Применение интеллектуальных сварочных роботов — это неизбежная тенденция. Ключевые технологии, такие как локализация сварного шва, отслеживание шва и планирование многослойной многопроходной сварки, требуют дальнейших целевых исследований и инноваций для достижения интеллектуальной сварки, обеспечения качества шва и развития отрасли морского оборудования. Интеллектуальные сварочные роботы предоставляют надежные и эффективные решения для сварки в офшорном строительстве.