С развитием индустрии стальных конструкций болтовые соединения в стальных конструкциях стали важным методом соединения, что приводит к растущему спросу на создание отверстий в стальных элементах. Лазерная резка для создания отверстий обещает стать более эффективным и удобным решением.

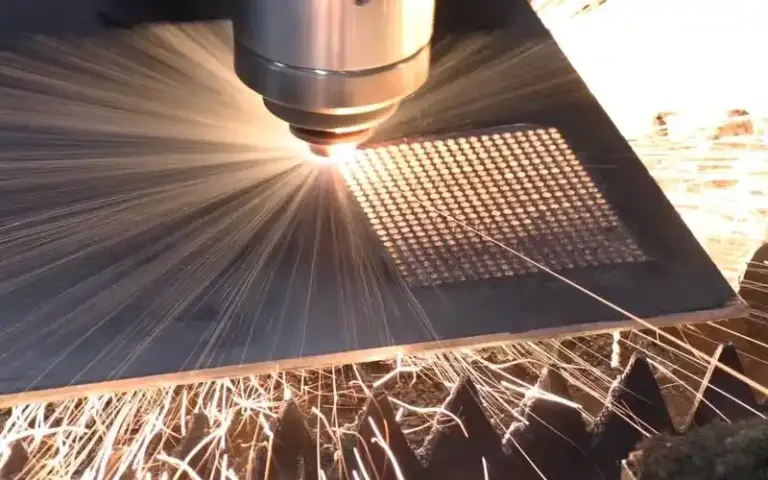

Технология лазерной резки отверстий основана на использовании лазерного луча высокой мощности, который генерируется лазером и фокусируется через линзу на обрабатываемую заготовку. Этот процесс создает локальные температуры, превышающие 10 000°C, мгновенно испаряя материал. Высокоскоростной поток воздуха затем удаляет расплавленный материал, формируя узкий рез (шириной примерно 0,1 мм) и завершая резку материала. Это позволяет достичь высокой точности при создании отверстий и резке деталей лазером, как показано на Рисунках 1 и 2.

Применение лазерной резки для отверстий под болты

Из-за бесконтактного способа обработки лазерной резки сырьевые материалы стальных конструкций могут быстро обрабатываться с интеллектуальным контролем. Просто введя параметры обработки в систему, можно бесшовно выполнять операции, такие как резка, сверление и скошенная резка. Этот процесс обеспечивает высокую скорость, эффективность и минимальное вмешательство человека.

В результате применение лазерной резки в производстве стальных конструкций становится все более широкораспространенным. Однако в конкретной области резки отверстий под болты лазерная резка еще не получила широкого распространения, и качество лазерных отверстий под болты остается неясным. Поэтому необходимо провести экспериментальную проверку рабочей производительности лазерной резки отверстий под болты.

2. Эксперимент по резке отверстий для болтов

Для понимания применения лазерной резки в производстве отверстий под болты и проверки ее производительности был проведен сравнительный эксперимент между лазерной резкой и радиальным сверлением для создания отверстий. После резки отверстия под болты были проверены на точность размеров, шероховатость поверхности и твердость.

2.1 Подготовка эксперимента

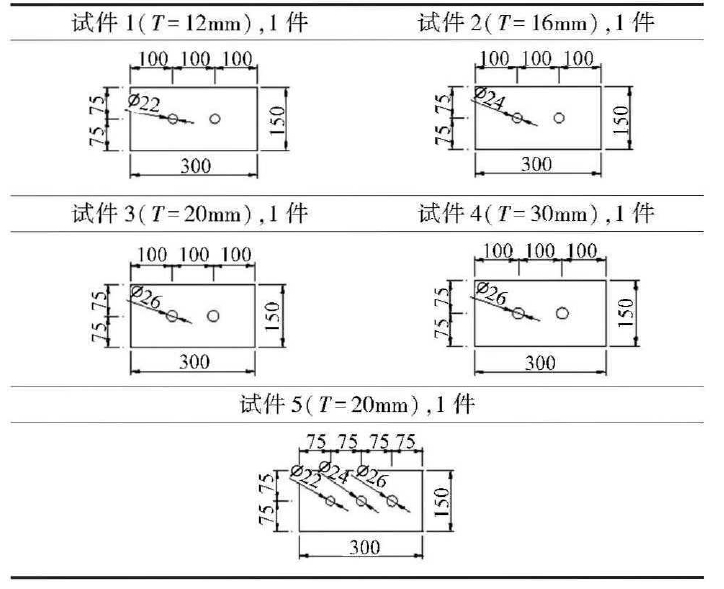

В эксперименте использовалась лазерная резка мощностью 30 кВт и радиальная сверлильная машина Z3080X25. Испытательные образцы были изготовлены из стали Q355B, распространенного материала в сталепромышленности. Толщины испытательных пластин составляли 12 мм, 16 мм, 20 мм и 30 мм. Подготовили пять испытательных образцов (маркировка 1, 2, 3, 4 и 5), размеры которых указаны в таблице.

2.2 Процесс эксперимента

Образцы с 1 по 4 были обработаны с использованием метода лазерной резки для создания отверстий, в то время как образец 5 был обработан методом сверления. В процессе резки лазерная резка не привела к значительным дефектам. После резки отверстия для болтов были проверены на точность размеров, шероховатость поверхности и твердость, как показано на рисунках 3 и 4.

2.3 Требования к качеству и результаты испытаний

Согласно стандартам GB 50205-2020 (Стандарт качества инспекции в строительстве стальных конструкций) и GB 50755-2012 (Кодекс строительства стальных конструкций), вырезанные отверстия для болтов должны соответствовать следующим требованиям:

Требования к качеству резки: Резанные края должны быть отшлифованы до R2 мм и соответствовать требованиям допуска по диаметру отверстий для болтов класса C, как указано в таблице 2.

Допуск по расстоянию между соседними отверстиями для болтов: Допустимое отклонение должно составлять ±1,0 мм.

Твердость зоны термического воздействия не должна превышать 350 HV.

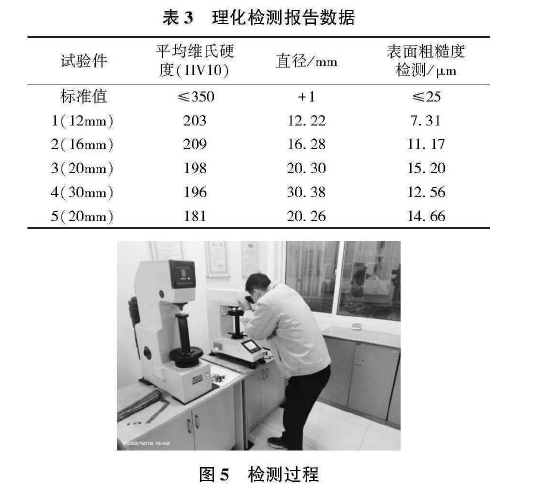

Физико-химическая проверка образцов включала измерение твердости по Виккерсу, отклонения диаметра отверстий для болтов и шероховатости поверхности, результаты которой суммированы в таблице 3. Процесс проверки иллюстрируется на рисунке 5.

2.4 Экспериментальные выводы и анализ

В результате сравнительного анализа твердости по Виккерсу, точности диаметра отверстий и шероховатости поверхности были сделаны следующие выводы:

- Вырезанные лазером отверстия для болтов соответствовали необходимым стандартным значениям и требованиям нормативных документов.

- По сравнению с механическим сверлением, лазерная резка привела к более высоким значениям твердости по Виккерсу (HV10), что указывает на большее термопластическое повреждение стали. Однако отклонение диаметра отверстий для болтов было схожим для обоих методов, а шероховатость поверхности лазерных отверстий была значительно лучше, чем у механически просверленных отверстий.

- Лазерная резка отверстий была проще в эксплуатации, быстрее, эффективнее и более точной, что значительно повысило продуктивность процесса сверления.

Общий вывод:

Лазерная резка более эффективна, чем традиционное механическое сверление, предлагая более высокую рентабельность. Применение лазерной резки для обработки отверстий под болты может эффективно повысить производственные мощности и экономические выгоды.