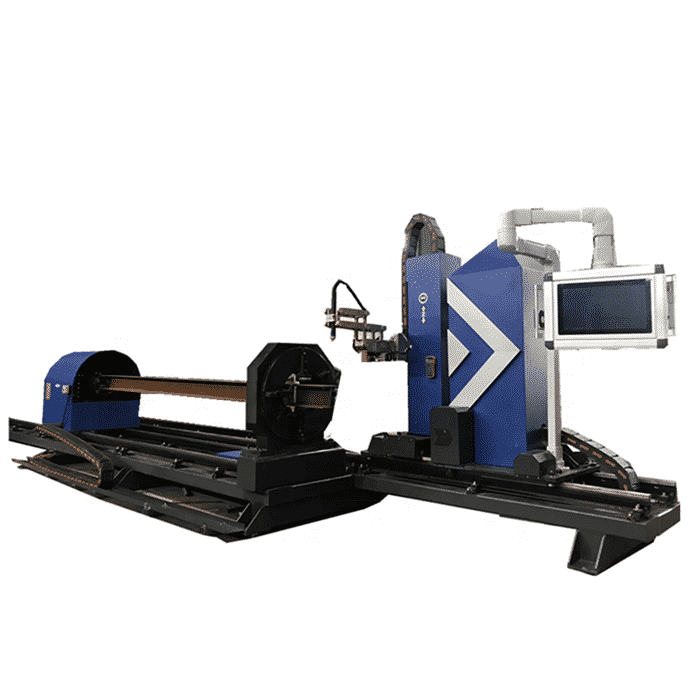

Com o avanço contínuo da tecnologia, o setor automotivo tem exigências cada vez mais altas em relação à qualidade do produto. As máquinas de corte a laser, com suas vantagens de velocidade de corte rápida, alta precisão, corte estreito e ampla faixa de corte, são amplamente utilizadas no processamento de peças automotivas

Com o avanço contínuo da tecnologia, as demandas do setor automotivo por qualidade de produto estão aumentando. As máquinas de corte a laser, com suas características de velocidade de corte rápida, alta precisão, corte estreito e ampla faixa de corte, são amplamente utilizadas no processamento de componentes automotivos. Este artigo apresenta principalmente os principais fatores que afetam a qualidade do corte a laser e seus métodos de controle.

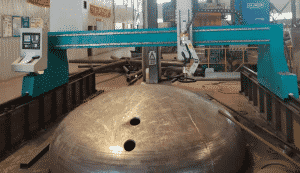

O corte a laser usa a energia de um feixe de laser para cortar materiais termicamente, e o metal fundido é soprado com a ajuda de um gás auxiliar para formar um corte. Durante o corte a laser, o laser serve como fonte de luz, e o feixe é guiado por espelhos e focalizado por lentes. O feixe focalizado é então direcionado ao material com alta densidade de potência. O material absorve a energia da luz e a converte em calor, fazendo com que derreta e vaporize. O feixe de laser penetra no material, e o corte contínuo é obtido à medida que o feixe se move em uma velocidade constante.

Muitos fatores influenciam a qualidade do corte a laser. Este artigo discute os efeitos das matérias-primas, da programação, do controle de parâmetros durante o processo e da temperatura externa na qualidade do corte com base na experiência prática de trabalho.

Matérias-primas

A condição das matérias-primas afeta diretamente a qualidade do corte a laser, pois o estado da superfície afeta a absorção do feixe de laser. A rugosidade da superfície e as camadas de oxidação podem alterar significativamente as taxas de absorção da superfície. Matérias-primas muito enferrujadas ou oleosas não apenas reduzem a velocidade de corte, mas também podem causar furos ou cortes incompletos, resultando em superfícies de corte ásperas ou excessivamente irregulares. Portanto, a superfície do material deve estar livre de manchas significativas de ferrugem ou óleo antes do corte a laser. Peças muito enferrujadas ou oleosas devem ser devolvidas ao fornecedor ou armazenadas; peças levemente enferrujadas ou oleosas podem ser polidas ou limpas pelos operadores.

Programação

Caminhos de corte otimizados podem melhorar a velocidade de corte e garantir a qualidade do produto. Os programas de corte a laser são criados com o uso de softwares especializados, como o PM-300 e o PM-200, sendo que o último é comumente usado em nossas instalações. Devido às limitações do software de programação automática impostas pela estrutura da máquina e pelos formatos das peças, os programas de corte gerados podem apresentar desvantagens. Por exemplo, as peças que atravessam múltiplos da faixa de movimento do fuso da máquina podem apresentar marcas de corte perceptíveis ou protuberâncias excessivas nos pontos de conexão, afetando a aparência das peças.

Para resolver isso, os técnicos devem ajustar os parâmetros do software de programação, otimizando os parâmetros da máquina e do subprograma com base nas características específicas da peça. Isso garante um caminho de corte ideal, evita a sobreposição de cortes em múltiplos fusos e melhora a aparência do produto.

Posição do ponto focal

A posição do ponto focal afeta diretamente o estado da seção transversal do corte. Dependendo do material, ela pode ser definida como distância focal zero, distância focal negativa ou distância focal positiva. O posicionamento ideal minimiza a largura do corte e maximiza a eficiência. Em geral, o ponto focal deve estar na superfície ou ligeiramente abaixo dela. Para placas grossas (por exemplo, de 5 a 8 mm), usa-se a distância focal positiva (veja a Figura 1), em que o ponto focal fica aproximadamente 1,5 mm acima da superfície da peça de trabalho.

Bocal de corte

O bocal de corte evita que detritos fundidos contaminem a lente de focalização e controla o fluxo de gás para um corte de qualidade. A distância entre o bocal e a peça de trabalho afeta o acoplamento do fluxo de gás com o corte. Uma distância muito próxima aumenta a contrapressão, afetando negativamente a qualidade do corte, enquanto uma distância muito grande resulta em perda de energia. A distância ideal é de 1 a 2 mm. Os sistemas modernos usam sensores capacitivos para manter a altura definida. A deformação ou contaminação do bocal afeta o alinhamento coaxial com o feixe de laser, reduzindo a qualidade do corte, principalmente em chapas mais grossas.

Velocidade de corte

A velocidade de corte é inversamente proporcional à densidade e à espessura do material. A velocidade adequada garante linhas de corte suaves e uma seção transversal limpa sem excesso de detritos fundidos. Uma velocidade muito rápida resulta em cortes incompletos, seções transversais ásperas e excesso de escória (veja a Figura 3). Uma velocidade muito baixa leva a cortes largos, derretimento ou queima excessiva em ângulos agudos. A observação dos padrões de faíscas durante o corte ajuda a medir a velocidade: faíscas espalhadas uniformemente indicam velocidade adequada, enquanto faíscas inclinadas indicam velocidade excessiva e faíscas agrupadas indicam velocidade insuficiente.

Gás auxiliar

O gás auxiliar ajuda a soprar os detritos fundidos para fora do corte. O tipo de gás depende do material, por exemplo, oxigênio para aço carbono, ar para não metais e nitrogênio para aço inoxidável. O gás de alta pureza garante melhor qualidade, com níveis de pureza de 99,996% usados em nossas instalações. A pressão incorreta do gás, no entanto, pode levar a uma qualidade ruim, como cortes irregulares ou incompletos

Potência do laser

A potência do laser é fundamental paraqualidade de corte. A potência adequada resulta em superfícies lisas e sem escória. A potência insuficiente causa cortes incompletos ou excesso de escória, enquanto a potência excessiva leva à fusão

Temperatura externa

A temperatura externa afeta a qualidade do corte, especialmente no verão. Altas temperaturas ambientes (32-33°C) reduzem a eficiência do resfriamento, levando a uma menor produção de energia. Garantir o resfriamento e a ventilação adequados dos espelhos, lasers e compressores atenua esses problemas. Nossa instalação adicionou um sistema de secagem a frio para as operações de verão.

Conclusão

Para garantir a qualidade do corte, é preciso usar materiais qualificados, caminhos de corte otimizados e parâmetros adequados. À medida que a tecnologia a laser amadurece, suas aplicações nos setores automotivo e de manufatura continuarão a se expandir.