Sistema de Robô de Soldagem Inteligente

1.1 Composição do Sistema

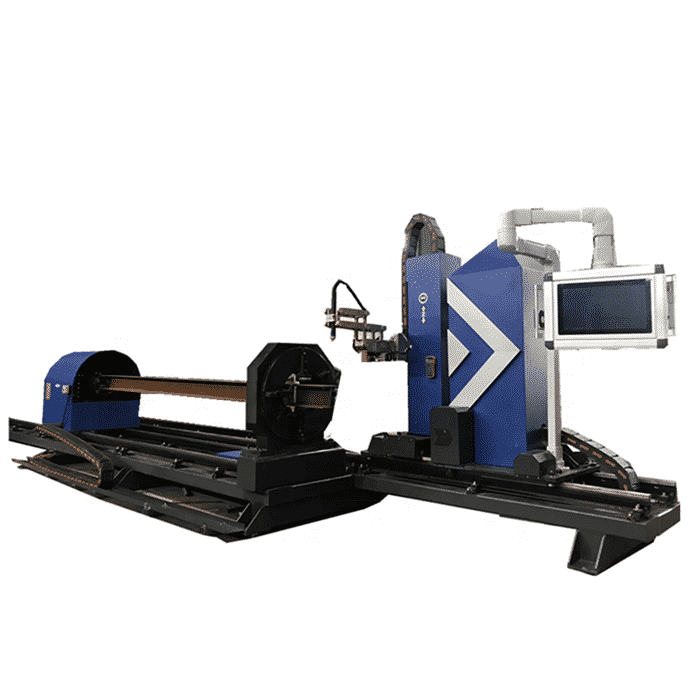

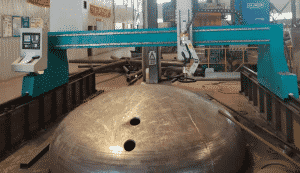

Como mostrado na Figura 1, o hardware do sistema de robô de soldagem inteligente consiste principalmente no corpo do robô de soldagem, fonte de energia de soldagem, alimentador de arame, sensor de visão laser linear, computador industrial (IPC), PLC e outros acessórios periféricos. Para expandir o alcance operacional efetivo do robô e atender às necessidades de soldagem de peças de grande porte, o sistema pode incorporar eixos externos e posicionadores de peças.

Figura 1: Sistema de Robô de Soldagem Inteligente para Estruturas de Aço

O componente de software inclui principalmente um sistema de controle PLC, software de programação offline, banco de dados de processos de soldagem, sistema de visão e software de exibição de informações. O sistema de controle PLC atua como o “sistema nervoso central” de todo o sistema, responsável pelo controle lógico. O software de programação offline, o banco de dados de processos de soldagem, o software de processamento de visão e o software de exibição de informações operam no IPC. O software de programação offline planeja as trajetórias de escaneamento e soldagem do robô com base no modelo da peça. O banco de dados de processos de soldagem fornece os dados do processo. O sistema de visão coleta informações da costura de solda, processa imagens e nuvens de pontos por meio de algoritmos que rodam no IPC e determina as coordenadas da costura de solda. O software de exibição de informações visualiza o progresso da soldagem e os parâmetros em tempo real com base nos sinais de feedback do sistema.

1.2 Rota Técnica de Soldagem

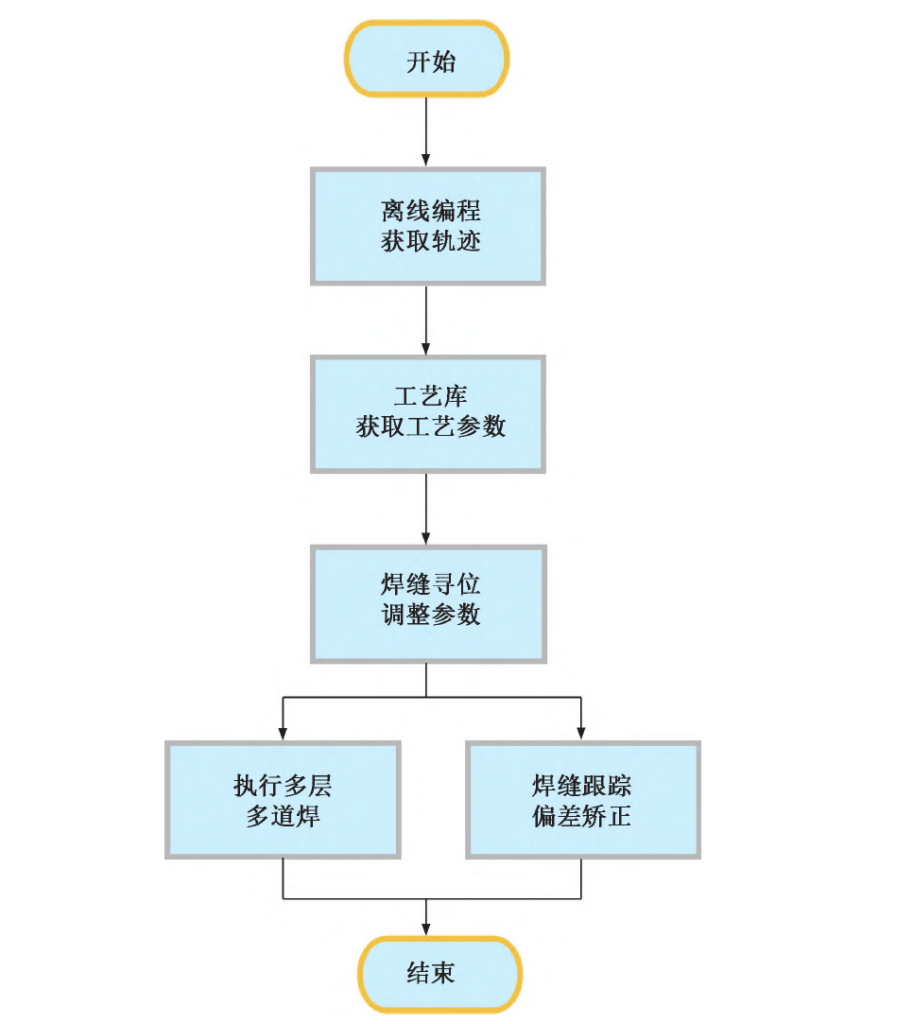

No soldagem de estruturas de aço, a qualidade da formação da solda é frequentemente afetada por fatores como deformação, variação de folgas e desalinhamento. Para superar essas incertezas, é essencial adotar técnicas de escaneamento de costura de solda e planejamento de trajetória de camadas para melhorar a adaptabilidade e inteligência dos robôs de soldagem, alcançando a correção da costura de solda e ajustes adaptativos dos parâmetros do processo para atender aos requisitos de controle inteligente de soldagem.

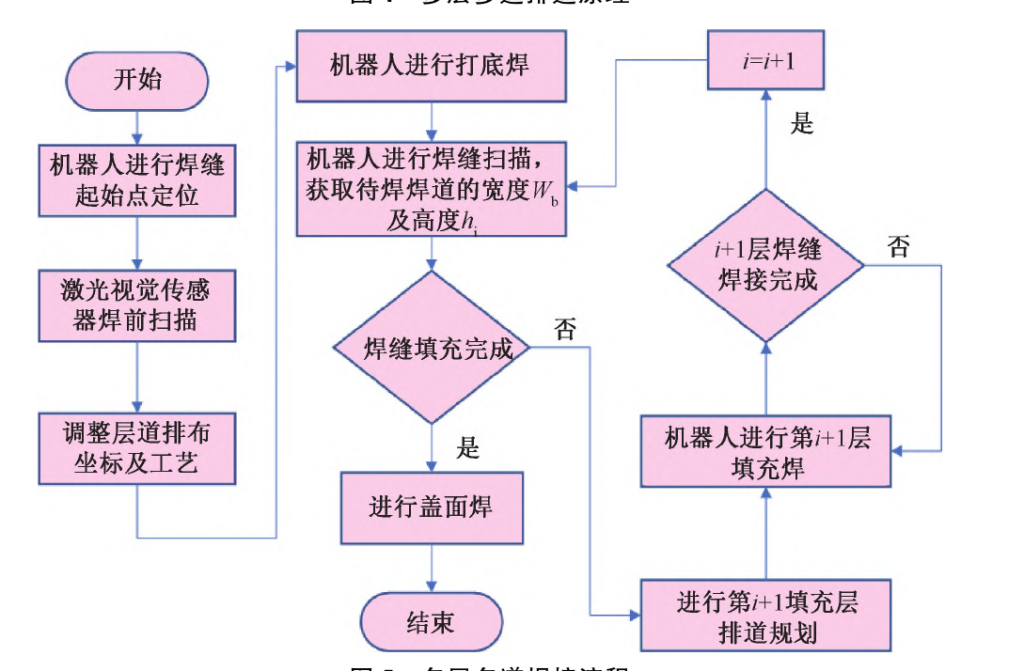

A Figura 2 ilustra a rota técnica de soldagem inteligente para estruturas de aço.

O robô deve concluir tarefas preparatórias, incluindo a calibração do TCP da tocha de soldagem e a calibração mão-olho do sensor de visão laser linear com o robô. Após a calibração, se a posição relativa entre o robô, a tocha de soldagem e o sensor de visão permanecer inalterada, a recalibração não é necessária para as operações de soldagem subsequentes.

No início da tarefa de soldagem, o modelo 3D da estrutura de aço é importado para o software de programação offline. O reconhecimento da costura de solda extrai e edita as informações da costura de solda offline, gerando a localização da costura e as trajetórias de soldagem do robô. O banco de dados de processos de soldagem é consultado para determinar o arranjo dos cordões e os parâmetros do processo, gerando o programa de soldagem. O programa é então carregado no controlador do robô, iniciando o movimento do robô para localizar a costura de solda, adquirir dados reais de posição e morfologia da superfície, e ajustar as trajetórias de soldagem e os parâmetros do processo. Finalmente, o robô executa a soldagem enquanto o sensor de visão laser linear acompanha a costura de solda em tempo real, corrigindo desvios de trajetória e completando a soldagem automática.

Tecnologias Chave para Robôs de Soldagem Inteligente em Estruturas de Aço

Com a aplicação generalizada de robôs industriais e fontes de energia de soldagem, o corpo do robô e as fontes de energia de soldagem foram amplamente validados pela produção, tornando-se tecnologias maduras. Portanto, o foco do desenvolvimento do sistema de robô de soldagem inteligente mudou para áreas-chave, como a identificação e localização automáticas dos pontos de início da solda, o acompanhamento automático da costura de solda e o arranjo de cordões multi-camadas e multi-passagens.

1.1 Localização do Ponto de Início da Costura de Solda

Para garantir que a tocha de soldagem inicie o arco na posição correta do início da costura de solda, a localização da costura é necessária. O sistema de detecção visual do robô de soldagem captura e processa imagens pré-soldagem para reconhecer automaticamente as características da garganta de solda e obter informações espaciais 3D. As principais abordagens incluem:

(1) Localização Baseada em Contato:

Durante a localização da costura, o arame de soldagem ou a ponta de contato toca a placa de aço dentro de uma faixa limitada, gerando um sinal elétrico para identificar o ponto de início e corrigir a posição programada offline. No entanto, esse método possui uma adaptabilidade limitada e não pode acomodar mudanças no ambiente de soldagem.

(2) Localização Sem Contato:

Os sensores de visão a laser são amplamente utilizados devido ao seu processamento de imagem simples, forte capacidade de anti-interferência e alta precisão. Como mostrado na Figura 3, um sensor de visão a laser projeta um laser linear sobre a superfície da peça, que se deforma de acordo com a forma da peça. Uma câmera captura a imagem e, usando o princípio da triangulação, o sistema processa a imagem a laser para extrair características, determinar as coordenadas da costura de solda e transmitir os dados para o robô de soldagem para controle do movimento da tocha. Os pesquisadores exploraram extensivamente o soldagem inteligente e os robôs de soldagem. A tecnologia de correspondência de modelos de imagem é amplamente aplicada, deslizando um modelo sobre a imagem para encontrar alvos correspondentes. Redes neurais convolucionais profundas (CNNs) aprimoram ainda mais a precisão de reconhecimento e localização da costura de solda, melhorando a robustez sob diferentes condições.

2.2 Rastreamento da Costura de Solda

Durante o processo de soldagem, a deformação induzida pelo calor inevitavelmente causa desvios entre a trajetória corrigida offline e a trajetória real de soldagem. Sensores monitoram a posição da costura de solda em tempo real, compensando os desvios e guiando a tocha de soldagem ao longo da trajetória real para garantir a precisão e a qualidade da soldagem. Os principais métodos de rastreamento incluem:

(1) Rastreamento do Arco:

Utiliza os parâmetros do arco como sinais de rastreamento sem equipamento adicional. Ele detecta variações de corrente e tensão, reconhecendo e rastreando a costura de solda com base nas flutuações do comprimento do arco. Esse método é resistente à luz externa e à interferência do arco, mas requer que o sensor oscile ou gire em relação à costura de solda, reduzindo a precisão para soldagens em estruturas de aço complexas.

(2) Rastreamento por Sensor Óptico:

Captura imagens da costura de solda para rastreamento em tempo real. Sensores ópticos oferecem alta precisão e versatilidade sem contato direto. Eles são classificados como passivos (dependentes da luz ambiente) ou ativos (emitindo luz estruturada). Sensores ativos são mais precisos, capazes de lidar com diversas tarefas de soldagem com fortes propriedades anti-interferência. Sensores de visão a laser são os mais utilizados no rastreamento de costuras de solda.

Diversos sensores industriais de visão a laser foram desenvolvidos para apoiar a soldagem automatizada de estruturas de aço de pequeno lote e múltiplas variedades, tornando-os um foco chave na indústria de estruturas de aço pré-fabricadas.

Arranjo de Cordões Multi-Camadas e Multi-Passagens

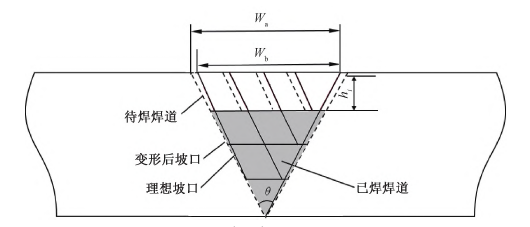

Os pesquisadores estudaram extensivamente o soldagem multi-camadas e multi-passagens, concentrando-se na digitalização prévia da costura de solda para determinar os parâmetros da garganta e as camadas de preenchimento utilizando métodos de altura ou área igual. No entanto, durante a soldagem, o aporte de calor e a formação da solda podem causar deformações na garganta, tornando as trajetórias pré-planejadas imprecisas e reduzindo a qualidade da soldagem.

Para soldagem de placas de espessura média a grossa, o planejamento multi-camadas e multi-passagens baseado em visão ajusta dinamicamente o posicionamento dos cordões. Como mostrado na Figura 4, um sensor de visão a laser captura a distribuição real dos cordões, extraindo a largura da garganta (Wb) e a altura da camada (hi). Se os desvios estiverem dentro da tolerância, os cordões subsequentes seguem o plano original; caso contrário, o caminho de soldagem é ajustado para manter o preenchimento uniforme. Este método mitiga o desalinhamento da garganta, a deformação da peça e outros fatores que afetam a formação da solda, garantindo uma qualidade ótima da soldagem.

Conclusão

O soldagem inteligente é uma direção de desenvolvimento crucial para a fabricação de equipamentos offshore, particularmente na construção de estruturas de aço de grande escala. A aplicação de robôs de soldagem inteligente é uma tendência inevitável. Tecnologias chave, como a localização da costura de solda, o rastreamento da costura e o planejamento multi-camadas e multi-passagens, exigem mais pesquisas e inovações direcionadas para alcançar o soldagem inteligente, garantir a qualidade das soldas e impulsionar a indústria de equipamentos offshore. Robôs de soldagem inteligente oferecem soluções de soldagem confiáveis e eficientes para a construção offshore.