Con el continuo avance de la tecnología, la industria del automóvil tiene unos requisitos cada vez más exigentes en cuanto a la calidad del producto. Las máquinas de corte por láser, con sus ventajas de rápida velocidad de corte, alta precisión, corte estrecho y amplio rango de corte, son ampliamente utilizadas en el procesamiento de piezas de automoción.

A medida que la tecnología sigue avanzando, aumentan las exigencias de calidad de los productos de la industria del automóvil. Las máquinas de corte por láser, con sus características de rápida velocidad de corte, alta precisión, corte estrecho y amplio rango de corte, se utilizan ampliamente en el procesamiento de componentes de automoción. Este artículo presenta principalmente los factores clave que afectan a la calidad del corte por láser y sus métodos de control.

El corte por láser utiliza la energía de un rayo láser para cortar térmicamente los materiales, y el metal fundido es soplado con la ayuda de un gas auxiliar para formar una sangría. Durante el corte por láser, el láser sirve como fuente de luz, y el haz se guía a través de espejos y se enfoca mediante lentes. A continuación, el haz enfocado se dirige al material con una alta densidad de potencia. El material absorbe la energía luminosa y la convierte en calor, provocando su fusión y vaporización. El haz láser penetra en el material y se consigue un corte continuo a medida que el haz se desplaza a velocidad constante.

Muchos factores influyen en la calidad del corte por láser. Este artículo analiza los efectos de las materias primas, la programación, el control de los parámetros durante el proceso y la temperatura externa en la calidad del corte basándose en la experiencia práctica de trabajo.

Materias primas

El estado de las materias primas afecta directamente a la calidad del corte por láser, ya que el estado de la superficie influye en la absorción del rayo láser. La rugosidad de la superficie y las capas de oxidación pueden alterar significativamente los índices de absorción de la superficie. Las materias primas muy oxidadas o aceitosas no sólo reducen la velocidad de corte, sino que también pueden provocar sopladuras o cortes incompletos, dando lugar a superficies de corte rugosas o excesivamente grumosas. Por lo tanto, la superficie del material debe estar libre de manchas importantes de óxido o aceite antes del corte por láser. Las piezas muy oxidadas o aceitosas deben devolverse al proveedor o almacenarse; las piezas ligeramente oxidadas o aceitosas pueden ser pulidas o limpiadas por los operarios.

Programación

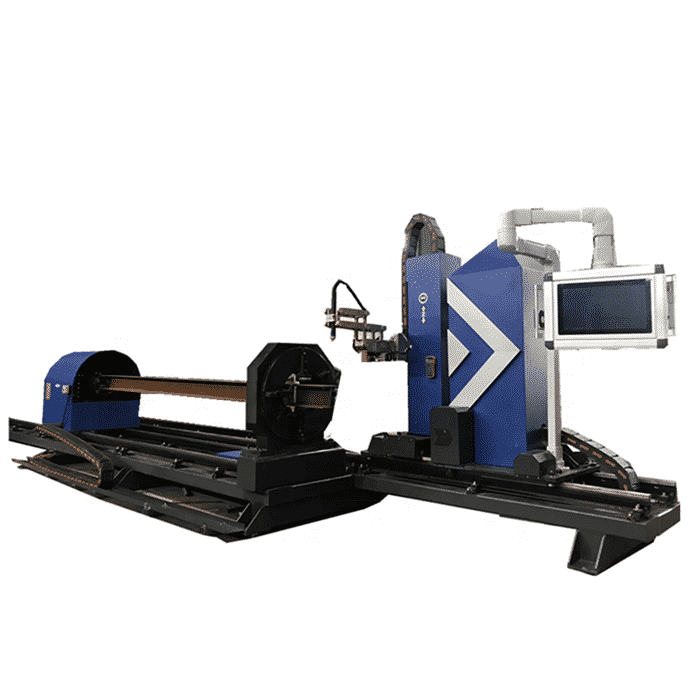

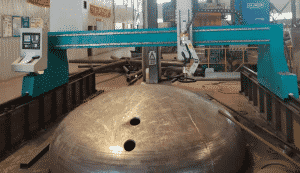

Las trayectorias de corte optimizadas pueden mejorar la velocidad de corte y garantizar la calidad del producto. Los programas de corte por láser se crean utilizando software especializado, como el PM-300 y el PM-200, siendo este último el que se utiliza habitualmente en nuestras instalaciones. Debido a las limitaciones del software de programación automática impuestas por la estructura de la máquina y las formas de las piezas, los programas de corte generados pueden presentar inconvenientes. Por ejemplo, las piezas que cruzan múltiplos del rango de movimiento del husillo de la máquina pueden presentar marcas de corte apreciables o bultos excesivos en los puntos de conexión, lo que afecta al aspecto de las piezas.

Para solucionarlo, los técnicos deben ajustar los parámetros del software de programación, optimizando los parámetros de la máquina y de los subprogramas en función de las características específicas de la pieza. De este modo se garantiza una trayectoria de corte óptima, se evitan los solapamientos de la sangría en los múltiplos del husillo y se mejora el aspecto del producto.

Posición del punto focal

La posición del punto focal afecta directamente al estado transversal del corte. Dependiendo del material, puede ajustarse a una distancia focal cero, negativa o positiva. La posición óptima minimiza la anchura de la sangría y maximiza la eficacia. Por lo general, el punto focal debe estar en la superficie o ligeramente por debajo de ella. Para placas gruesas (por ejemplo, de 5 a 8 mm), se utiliza la distancia focal positiva (véase la figura 1), en la que el punto focal está aproximadamente 1,5 mm por encima de la superficie de la pieza.

Boquilla de corte

La boquilla de corte evita que los residuos fundidos contaminen la lente de enfoque y controla el flujo de gas para obtener un corte de calidad. La distancia entre la boquilla y la pieza afecta al acoplamiento del flujo de gas con la sangría. Una distancia demasiado corta aumenta la contrapresión, lo que repercute negativamente en la calidad del corte, mientras que una distancia demasiado larga provoca una pérdida de energía. La distancia óptima es de 1-2 mm. Los sistemas modernos utilizan sensores capacitivos para mantener la altura ajustada. La deformación o contaminación de la boquilla afecta a la alineación coaxial con el rayo láser, lo que reduce la calidad del corte, sobre todo en placas más gruesas.

Velocidad de corte

La velocidad de corte es inversamente proporcional a la densidad y el grosor del material. Una velocidad adecuada garantiza líneas de corte lisas y una sección transversal limpia sin excesivos restos fundidos. Una velocidad demasiado rápida provoca cortes incompletos, secciones transversales rugosas y un exceso de escoria (véase la figura 3). Una velocidad demasiado lenta provoca cortes anchos, fusión o sobrecombustión en ángulos agudos. Observar los patrones de las chispas durante el corte ayuda a calibrar la velocidad: las chispas que se extienden uniformemente indican una velocidad adecuada, mientras que las chispas inclinadas indican un exceso de velocidad y las chispas agrupadas indican una velocidad insuficiente.

Gas auxiliar

El gas auxiliar ayuda a soplar los restos fundidos fuera de la sangría. El tipo de gas depende del material, por ejemplo, oxígeno para el acero al carbono, aire para los no metálicos y nitrógeno para el acero inoxidable. El gas de alta pureza garantiza una mejor calidad, con niveles de pureza del 99,996% utilizados en nuestras instalaciones. Sin embargo, una presión de gas incorrecta puede dar lugar a una mala calidad, como cortes rugosos o incompletos.

Potencia del láser

La potencia del láser es fundamental paracalidad de corte. Una potencia adecuada da como resultado superficies lisas sin escoria. Una potencia insuficiente provoca cortes incompletos o un exceso de escoria, mientras que una potencia excesiva conduce a la fusión

Temperatura exterior

La temperatura exterior afecta a la calidad del corte, especialmente en verano. Las temperaturas ambiente elevadas (32-33°C) reducen la eficacia de la refrigeración, lo que se traduce en un menor rendimiento energético. Garantizar una refrigeración y ventilación adecuadas de los espejos, láseres y compresores mitiga estos problemas. Nuestras instalaciones han incorporado un sistema de secado en frío para las operaciones de verano.

Conclusión

Para garantizar la calidad del corte, hay que utilizar materiales cualificados, trayectorias de corte optimizadas y parámetros adecuados. A medida que la tecnología láser madure, sus aplicaciones en las industrias de automoción y fabricación seguirán ampliándose.