تقنية القطع بالبلازما في معالجة الصفائح المعدنية

### 1. قيود أساليب القطع التقليدية

تواجه عمليات قطع الصفائح المعدنية التقليدية بعض القيود، ويرجع ذلك أساسًا إلى تعقيد العمليات والمخاطر الكبيرة على السلامة. تشكل هذه التحديات عوائق في الإنتاج الصناعي. ومع ذلك، من خلال تحسين الأساليب الحالية، لم يقتصر الأمر على زيادة كفاءة القطع فحسب، بل أصبح العملية أيضًا أكثر مرونة.

مزايا القطع بالبلازما

في صناعات التشغيل والإصلاح التقليدية، كان قطع الفولاذ يتم عادةً باستخدام قواطع أقراص الطحن للأسلاك وقطع الغاز بالأوكسجين والأسيتيلين للألواح. ومع ذلك، فإن القطع باستخدام غاز الأوكسجين والأسيتيلين غير مريح، وغير فعال، وينطوي على مخاطر أمان كبيرة، مما يحد من استخدامه في الإنتاج الصناعي.

اليوم، تم اعتماد القطع بالبلازما على نطاق واسع في الإنتاج الصناعي وصناعات الإصلاح العامة لمعالجة معظم صفائح الفولاذ. يعتمد القطع بالبلازما على قوس بلازما بدرجات حرارة عالية جدًا لإذابة المادة محليًا. يعمل الغاز المستخدم، الذي يتم تسخينه بواسطة قوس البلازما داخل فوهة الشعلة، على التمدد بسرعة ويتم دفعه بسرعة عالية، مما يؤدي إلى إزالة المعدن المنصهر وتشكيل قطع ضيق في المادة.

من حيث توافق المواد، وسمك القطع، وجودة القطع، يُعتبر القطع بقوس البلازما حاليًا أحد أفضل طرق القطع المتاحة. يمكن تلخيصه في ثلاث ميزات رئيسية: السرعة العالية، الكفاءة العالية، والجودة العالية.

٣. خصائص قطع البلازما

أثناء عملية القطع الفعلية، يجب أن يكون المشغلون على دراية جيدة بتشغيل معدات القطع بالبلازما. يعد اختيار الغاز العامل المناسب أمرًا ضروريًا، حيث تتمتع الغازات المختلفة بخصائص مميزة أثناء القطع. تشمل الخلائط الغازية الشائعة الاستخدام النيتروجين والهيدروجين، والتي تتكون عادةً من 75%-90% نيتروجين و10%-25% هيدروجين. بالنسبة لقطع المواد التي يزيد سمكها عن 127 ملم، مثل الفولاذ المقاوم للصدأ وسبائكه الخاصة، يمكن أيضًا استخدام الأرجون النقي.

لضمان ضبط عملية القطع بقوس البلازما، من الضروري اختيار تيار القوس والجهد الكهربائي المناسبين. يؤدي زيادة تيار القوس والجهد إلى تعزيز قوة القوس، ولكن التيار الزائد قد يسرّع من تآكل ألواح التنجستن والفوهات، مما يؤثر سلبًا على أداء القطع. لذلك، يُفضل زيادة جهد القوس لتعزيز القوة. بالإضافة إلى ذلك، تؤدي زيادة معدل تدفق خليط الغاز إلى ضغط القوس بشكل أكبر، مما يركز الطاقة ويرفع درجة حرارة القوس. يؤدي ذلك إلى زيادة سرعة تدفق القوس وقوة القطع، مما يحسن من سرعة القطع.

تشمل العوامل الرئيسية الأخرى التي تؤثر على جودة القطع طول وقطر الفوهة، والمسافة بين الفوهة وقطعة العمل، ومحاذاة قطب التنجستن. في بعض الحالات، قد تحدث زوائد قطع زائدة بسبب تدفق المعدن المنصهر بشكل غير صحيح، أو انخفاض تدفق الغاز، أو الحرارة الزائدة في الجزء السفلي من القطع. في قطع الألواح السميكة، يمكن أن يؤدي عرض الشق الكبير إلى سحب مفرط، مما يسبب تكوّن زوائد إضافية. لمنع هذه المشكلات، من الضروري الحفاظ على محاذاة دقيقة لقطب التنجستن والفوهة، وضمان طاقة كافية، وتحسين تدفق الغاز وسرعة القطع.

بالنسبة لمؤسسات التشغيل والإصلاح الصغيرة والمتوسطة، يُعد القطع بالبلازما ذات التيار المنخفض تقدمًا كبيرًا. فهو يتميز بانخفاض استهلاك الغاز، وتقليل تكاليف الصيانة والمعدات، وانبعاثات دخان وضوضاء منخفضة، وهيكل بسيط، وسهولة في التشغيل.

التطبيقات النموذجية للقطع بالبلازما ذات التيار المنخفض تشمل:

- القطع وتجميع أنابيب الفولاذ المقاوم للصدأ والألمنيوم، والهياكل الأسطوانية، وتوصيلات الأنابيب ذات الزوايا.

- القطع أثناء تصنيع الغلايات ذات الضغط المنخفض وخطوط الأنابيب.

- القطع والإصلاح في الموقع للمكونات في صناعات معالجة الأغذية والمواد الكيميائية بدقة وتشوه minimal.

- القطع الدقيق للمواد المصبوبة في المسابك، مما يتطلب الحد الأدنى من الطحن أو التشطيب.

- قطع عالي الجودة والدقة لأنابيب الفولاذ منخفض الكربون، والفولاذ منخفض السبائك، والفولاذ المقاوم للصدأ، والألمنيوم من حيث الطول والحواف الزاوية، متفوقًا على طرق القطع التقليدية.

عادةً ما يستخدم القطع بالبلازما ذات التيار المنخفض شعلة بلازما مزدوجة الغاز، حيث لا تتطلب الفوهة فتحات تبريد، ويمكن أن يبقى قطب التنجستن مسطحًا دون الحاجة إلى طحن. غالبًا ما يستخدم ثاني أكسيد الكربون (CO₂) كغاز واقٍ، بينما يُستخدم النيتروجين كغاز بلازما. من أهم مزايا القطع بالبلازما المعتمدة على النيتروجين قدرته على التكيف مع أشكال مختلفة من قطع العمل، مما يجعله مناسبًا للمكونات البسيطة والمعقدة على حد سواء. سرعة القطع في تقنية البلازما ذات التيار المنخفض مماثلة للقطع بالبلازما القياسي، في حين أن دقتها يمكن أن تنافس دقة القطع بالبلازما ذات التيار العالي. يساهم استخدام خليط غاز الأرجون والهيدروجين في تحسين جودة القطع، مما يؤدي إلى حواف ضيقة ونظيفة.

بشكل عام، يتمتع القطع بالبلازما بتطبيقات واسعة في الإنتاج الصناعي الحديث، ومن المتوقع أن يزداد اعتماده بشكل كبير في المستقبل.

٤. أنواع وتطبيقات معدات القطع بالبلازما

4.1 أنواع معدات القطع بالبلازما

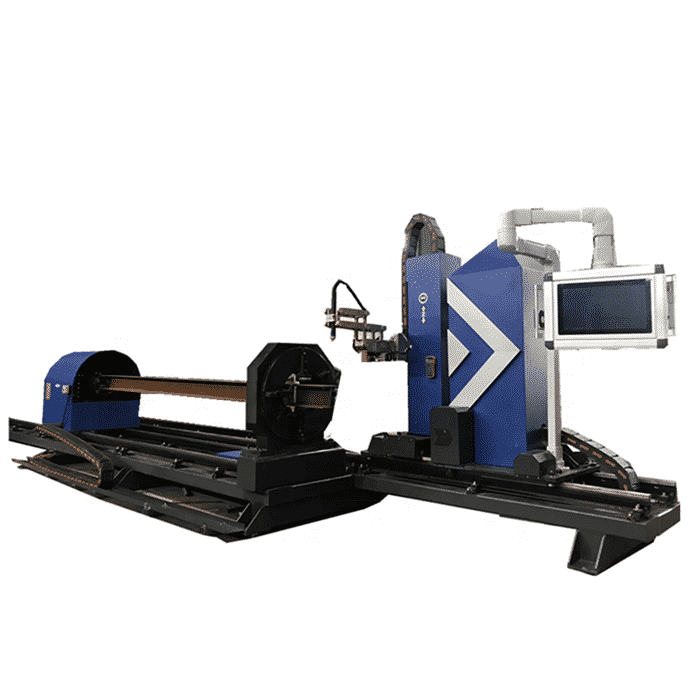

من بين تقنيات القطع بالبلازما المختلفة، يعد القطع بالبلازما باستخدام التحكم العددي بالحاسوب (CNC) الأكثر استخدامًا اليوم. يتكون معدات القطع بالبلازما CNC من ثلاثة مكونات رئيسية:

- قسم أداة الماكينة: يشمل المخفض، والقضبان الإرشادية، والمحركات المؤازرة.

- نظام التحكم CNC: يتكون من الكمبيوتر، ونظام دوائر الغاز، والمعدات الكهروميكانيكية المساعدة.

- برنامج البرمجة: يتعامل مع العمليات البرمجية لمحطات القطع بالبلازما.

تستخدم آلات القطع بالبلازما الحديثة تقنية إشعال القوس دون تردد عالٍ، حيث يؤدي تدفق الغاز عالي الضغط بين القطب الكهربائي والفوهة إلى توليد قوس تجريبي يشعل البلازما. تلغي هذه الطريقة الحاجة إلى مولدات التردد العالي، والتي يمكن أن تنتج مجالات كهرومغناطيسية قوية (130-210 كيلوهرتز) قد تتداخل مع المعدات الكهربائية عالية الجهد المحيطة. لمواجهة ذلك، يتم دمج آليات تحكم متخصصة داخل النظام لضمان إشعال دقيق للقوس.

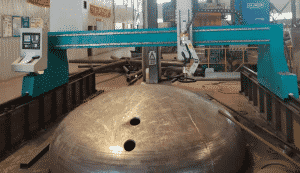

4.2 Application of Plasma Cutting in Steel Structure Production

أثناء القطع بالبلازما باستخدام التحكم العددي بالحاسوب (CNC)، يتم رسم الهياكل الفولاذية وبرمجتها قبل نقلها كملفات DXF إلى خادم طرفي، مما يضمن تبادل البيانات بسلاسة. يتبع رأس القطع المسار المبرمج مع الحفاظ على درجة حرارة قطع تتراوح بين 4,500-5,000 درجة مئوية. عند هذه الدرجة، تؤدي الاصطدامات الذرية العنيفة داخل البنية الفولاذية إلى فصل الإلكترونات، مما يخلق حالة مؤينة عالية الطاقة تسهل عملية قطع الفولاذ بكفاءة.

يضمن القطع بالبلازما CNC انتقالات سلسة بين الزوايا القائمة، على عكس القطع بالبلازما التقليدي، الذي غالبًا ما يواجه صعوبة في تحقيق المنحنيات السلسة، مما يؤدي إلى ترك مناطق غير مقطوعة. يتيح برنامج القطع في آلات البلازما ضبط الزوايا بدقة، مما يحسن عملية القطع.

5. الخاتمة

من خلال تحليل تطبيقات القطع بالبلازما في الصناعة، يتضح أن هذه التقنية توفر تحسينات كبيرة مقارنة بطرق القطع التقليدية. لا يعمل القطع بالبلازما فقط على تحسين العملية، بل أيضًا يبسط التشغيل ويزيد من كفاءة الإنتاج. ستستمر هذه التقنية المبتكرة في توفير فوائد اقتصادية لمختلف الصناعات، مما يساهم في زيادة الإنتاجية الوطنية في المستقبل.